Wielu rzemieślników domowych myśli o tym, jak zrobić własne tokarka dla metalu. Pragnienie to tłumaczy fakt, że za pomocą takiego urządzenia, które będzie kosztować dość niedrogo, można skutecznie wykonać dużą listę operacji toczenia, nadając metalowym wykrojom wymagany rozmiar i kształt. Wydawałoby się, że o wiele łatwiej jest zdobyć najprostsze komputer stacjonarny i używać go w swoim warsztacie, ale biorąc pod uwagę znaczny koszt takiego sprzętu, warto poświęcić czas na jego samodzielne wykonanie.

Domowa tokarka - to całkiem realne

Korzystanie z tokarki

Tokarka, która jako jedna z pierwszych pojawiła się w linii urządzeń do obróbki części z różne materiały, w tym metal, pozwala na wykonanie wyrobów o różnych kształtach i rozmiarach. Za pomocą takiego urządzenia można wykonywać toczenie zewnętrznych i powierzchnie wewnętrzne półfabrykaty, wywiercić otwory i wywiercić je do wymaganego rozmiaru, wyciąć zewnętrzną lub gwint wewnętrzny, wykonaj radełkowanie, aby nadać powierzchni produktu pożądaną ulgę.

Szeregowa tokarka do metalu to urządzenie o dużych rozmiarach, które nie jest tak łatwe w zarządzaniu, a jego koszt bardzo trudno nazwać przystępnym. Używanie takiego urządzenia jako sprzętu biurkowego nie jest łatwe, dlatego warto zrobić to samodzielnie. Za pomocą takiej mini-maszyny możesz szybko obracać przedmioty wykonane nie tylko z metalu, ale także z tworzywa sztucznego i drewna.

Na takim sprzęcie przetwarzane są części o okrągłym przekroju: osie, uchwyty narzędzi, koła, elementy konstrukcyjne mebli i produkty do dowolnego innego celu. W takich urządzeniach przedmiot obrabiany znajduje się w płaszczyźnie poziomej, podczas gdy jest obracany, a nadmiar materiału jest usuwany przez nóż, bezpiecznie zamocowany we wsporniku maszyny.

Pomimo prostoty konstrukcji, taka jednostka wymaga wyraźnej koordynacji ruchów wszystkich pracujących ciał, tak aby obróbka przebiegała z najwyższą precyzją i najlepszym wykonaniem.

Przykład domowej roboty tokarki z rysunkami

Rozważmy bardziej szczegółowo jedną z opcji pracy zmontowanych samemu tokarka, ładny wysoka jakość który słusznie zasługuje na największą uwagę. Autor tego domowego produktu nawet nie skąpił rysunków, według których to urządzenie i została pomyślnie zakończona.

Oczywiście nie każdy potrzebuje tak gruntownego podejścia do biznesu, często na potrzeby domowe buduje się prostsze konstrukcje, ale jako darczyńca na dobre pomysły ta maszyna pasuje idealnie.

Wygląd maszyny Główne elementy Suwmiarka, uchwyt narzędziowy i uchwyt

Widok z boku Konik Widok z dołu konik

Wałki prowadzące Konstrukcja zacisku Napędzana silnikiem

Rysunek nr 1 Rysunek nr 2 Rysunek nr 3

Węzły strukturalne

Każda, także domowa tokarka składa się z następujących elementów konstrukcyjnych: ramy nośnej - łoża, dwóch kłów - prowadzącego i napędzanego, dwóch wrzecienników - przedniego i tylnego, wrzeciona, zacisku, zespołu napędowego - silnik elektryczny.

Wszystkie elementy urządzenia umieszczone są na łożu, które jest głównym elementem nośnym tokarki. Wrzeciennik jest stałym elementem konstrukcyjnym, na którym osadzony jest obrotowy trzpień agregatu. Przed ramą znajduje się mechanizm transmisyjny maszyny, za pomocą którego jej elementy obrotowe są połączone z silnikiem elektrycznym.

To dzięki temu mechanizmowi transmisji przedmiot obrabiany otrzymuje obrót. Konik, w przeciwieństwie do przodu, może poruszać się równolegle do kierunku obróbki, za jego pomocą ustalany jest wolny koniec przedmiotu obrabianego.

Domową tokarkę do metalu można wyposażyć w dowolny silnik elektryczny, nawet jeśli nie ma on zbyt dużej mocy, ale taki silnik może się przegrzać podczas obróbki dużych przedmiotów, co doprowadzi do jego zatrzymania i ewentualnie awarii.

Zwykle silniki elektryczne są instalowane na domowej tokarce, której moc mieści się w zakresie 800–1500 watów.

Nawet jeśli taki silnik elektryczny ma niewielką liczbę obrotów, problem rozwiązuje dobór odpowiedniego mechanizmu przekładni. Do przenoszenia momentu obrotowego z takich silników elektrycznych zwykle stosuje się napędy pasowe, bardzo rzadko stosuje się mechanizmy cierne lub łańcuchowe.

Mini-tokarki, w które wyposażone są warsztaty domowe, mogą nawet nie mieć takiego mechanizmu transmisyjnego w swojej konstrukcji: obrotowy uchwyt urządzenia jest zamocowany bezpośrednio na wale silnika.

Jest jedna ważna zasada: oba środki maszyny, prowadzące i napędzane, muszą znajdować się ściśle na tej samej osi, co pozwoli uniknąć wibracji przedmiotu obrabianego podczas jego obróbki. Ponadto konieczne jest zapewnienie niezawodnego zamocowania części, co jest szczególnie ważne w przypadku modeli typu czołowego: z jednym środkiem prowadzącym. Kwestię takiego mocowania rozwiązuje się za pomocą uchwytu krzywkowego lub płyty czołowej.

W rzeczywistości tokarkę „zrób to sam” można wykonać drewniana rama, ale z reguły do tych celów stosuje się profile metalowe. Wysoka sztywność ramy tokarki jest konieczna, aby na dokładność położenia wiodącego i napędzanego środka nie miały wpływu obciążenia mechaniczne, a jego konik i podpora z narzędziem poruszały się swobodnie wzdłuż osi zespołu.

Podczas montażu tokarki do metalu ważne jest, aby upewnić się, że wszystkie jej elementy są bezpiecznie zamocowane, zawsze biorąc pod uwagę obciążenia, którym będą poddawane podczas pracy. Jakie wymiary będzie miała Twoja mini-maszyna i z jakich elementów konstrukcyjnych będzie się składać, będzie miało wpływ przeznaczenie sprzętu, a także rozmiar i kształt detali, które mają być na nim obrabiane. Moc silnika elektrycznego, którego będziesz potrzebować jako napędu, będzie również zależała od tych parametrów, a także od planowanego obciążenia jednostki.

Aby wyposażyć tokarki do metalu, nie zaleca się wybierania silników komutatorowych, które różnią się jednym charakterystyczna cecha. Liczba obrotów wału takich silników elektrycznych, a także siła odśrodkowa wytwarzana przez przedmiot obrabiany, gwałtownie wzrasta wraz ze spadkiem obciążenia, co może doprowadzić do tego, że część po prostu wyleci z uchwytu i może poważnie zranić operatora.

Takie silniki elektryczne mogą być używane, jeśli planujesz obróbkę średnich i lekkich części na swojej mini-maszynie. Ale nawet w tym przypadku konieczne jest wyposażenie w skrzynię biegów, która zapobiegnie niekontrolowanemu wzrostowi siły odśrodkowej.

Praktyka i obliczenia projektowe wykazały już, że w przypadku jednostek tokarskich, na których będą obrabiane metalowe elementy o długości do 70 cm i średnicy do 10 cm, najlepiej jest stosować asynchroniczne silniki elektryczne moc od 800 watów. Silniki tego typu charakteryzują się stabilnością prędkości obrotowej w obecności obciążenia, a przy jej zmniejszaniu nie wzrasta ona w sposób niekontrolowany.

Jeśli zamierzasz samodzielnie wykonać mini-maszynę do toczenia metalu, zdecydowanie powinieneś wziąć pod uwagę fakt, że na jej wkładkę wpłyną nie tylko obciążenia poprzeczne, ale także podłużne. Takie obciążenia, jeśli nie są zapewnione przez napęd pasowy, mogą spowodować zniszczenie łożysk silnika, które nie są do nich przeznaczone.

Jeżeli nie ma możliwości zastosowania napędu pasowego, a środek prowadzący urządzenia jest bezpośrednio połączony z wałem silnika, wówczas można podjąć szereg działań zabezpieczających jego łożyska przed zniszczeniem. Takim środkiem może być ogranicznik ograniczający ruch wzdłużny wału silnika, który może być zastosowany jako kula montowana pomiędzy obudową silnika a tylnym końcem jego wału.

W koniku tokarki znajduje się jego napędzany środek, który może być nieruchomy lub swobodnie się obracać. Najprostsza konstrukcja ma stały środek: łatwo jest go wykonać na podstawie konwencjonalnej śruby, ostrzenia i szlifowania do stożka tej części, która będzie stykać się z przedmiotem obrabianym. Wkręcając lub odkręcając taką śrubę przechodzącą przez gwintowany otwór w koniku, będzie można regulować odległość między środkami sprzętu, zapewniając w ten sposób bezpieczne zamocowanie przedmiotu obrabianego. Takie mocowanie zapewnia również przesuwanie samego konika.

Aby przedmiot obrabiany mógł się swobodnie obracać w tak ustalonym środku, spiczasta część śruby, która styka się z nim, będzie musiała zostać nasmarowana olejem maszynowym przed rozpoczęciem pracy.

Dziś nie jest trudno znaleźć rysunki i zdjęcia tokarek, według których można samodzielnie wyprodukować taki sprzęt. Ponadto łatwo znaleźć różne filmy pokazujące proces ich wytwarzania. Może to być mini maszyna CNC lub bardzo proste urządzenie, które jednak da ci możliwość szybkiego i minimalnego nakładu pracy na produkcję wyrobów metalowych o różnych konfiguracjach.

Stojaki najprostszej metalowej tokarki mogą być wykonane z drewna. Będą musiały być bezpiecznie przymocowane do ramy urządzenia za pomocą połączeń śrubowych. Sama rama, jeśli to możliwe, najlepiej jest wykonana z metalowych narożników lub kanału, co zapewni jej wysoką niezawodność, ale jeśli nie ma ich pod ręką, można również podnieść grube drewniane pręty.

Poniższy film przedstawia ten proces własnej produkcji wspornik do tokarki.

Jako węzeł na takiej maszynie, na którym narzędzie skrawające będzie mocowane i przesuwane, składa się z dwóch chwytów przednich drewniane deski połączone pod kątem 90 stopni. Na powierzchni deski, na której zostanie umieszczone narzędzie, konieczne jest zamocowanie blachy, która zabezpieczy drewno przed odkształceniem i zapewni dokładne położenie frezu w stosunku do obrabianego przedmiotu. W powierzchni nośnej poziomej deski poruszającej się po ramie jednostki konieczne jest wykonanie szczeliny, dzięki której taki ruch będzie wystarczająco dokładny.

Czas czytania ≈ 5 minut

Jeśli odrastają Ci ręce właściwe miejsce, to całkiem naturalne, że w twoim warsztacie będziesz potrzebować sprzętu do przepływu pracy. Jednym z nich jest maszyna do kucie na zimno„Ślimak”, który można łatwo złożyć własnymi rękami, jeśli masz pod ręką rysunki i wymiary, a zdjęcia podobnych projektów w Internecie potwierdzają łatwość montażu.

Projekt „Ślimak”

To urządzenie znacznie uprości pracę. Ponadto dzięki niemu możesz zmienić metal nie do poznania i stworzyć produkty o niezwykłej urodzie i praktyczności.

Funkcje aplikacji i sprzętu

Produkty tworzone przy użyciu technologii kucia często kosztują dużo pieniędzy, ale wyglądają dość szlachetnie i drogo. Zdobią posesje, wnętrza, służą jako bramy. Styl artystyczny pomaga uczynić kucie bardziej wyrafinowanym i stworzyć ten sam produkt na różne sposoby.

Opcje produktów kutych

Niewiele osób wie, że kucie jest nie tylko gorące, ale także zimne. Druga opcja jest całkiem możliwa do łatwego użycia w każdym środowisku domowym. Wystarczy stworzyć odpowiedni do tego sprzęt - maszynę do kucia na zimno.

Na początek warto zdecydować się na rodzaj kucia na zimno. Często pojawia się opinia, że tutaj również obowiązuje stemplowanie. Ale to jest trochę inny proces.

Ale kucie na zimno można przypisać dwóm rodzajom pracy.

- Hartowanie to hartowanie, które odbywa się dzięki licznym uderzeniom o dużej sile. Prowadzi to do zmiany struktury metalu i prowadzi do powstania pożądanego kształtu i wielkości. Wykorzystuje młotek, którego wykonanie nie wymaga wiele czasu i wysiłku.

- Gięcie - struktury metalu i jego charakterystycznych wskaźników nie można zmienić. Aby zaangażować się w tego rodzaju kucie, musisz zbudować maszynę.

Ta ostatnia opcja wyróżnia się prostotą, jeśli mówimy o proces technologiczny. Następnie rozważ kucie na zimno własnymi rękami, rysunki i filmy, które znajdziesz poniżej.

Wideo: maszyna do kucia na zimno

Samodzielna produkcja urządzenia

Jeśli jesteś zdecydowany tworzyć to urządzenie w domowym warsztacie, musisz najpierw przygotować rysunek. Idealną opcją byłoby użycie próbki szablonu, która ma maksimum opcji tworzenia różnych kształtów i figur. Mając do dyspozycji takie wykroje, to stworzenie maszyny z wystarczającą liczbą wymiennych dysz pozwoli na dalsze tworzenie skomplikowanych i różnorodnych wzorów oraz wszelkiego rodzaju metalowych monogramów.

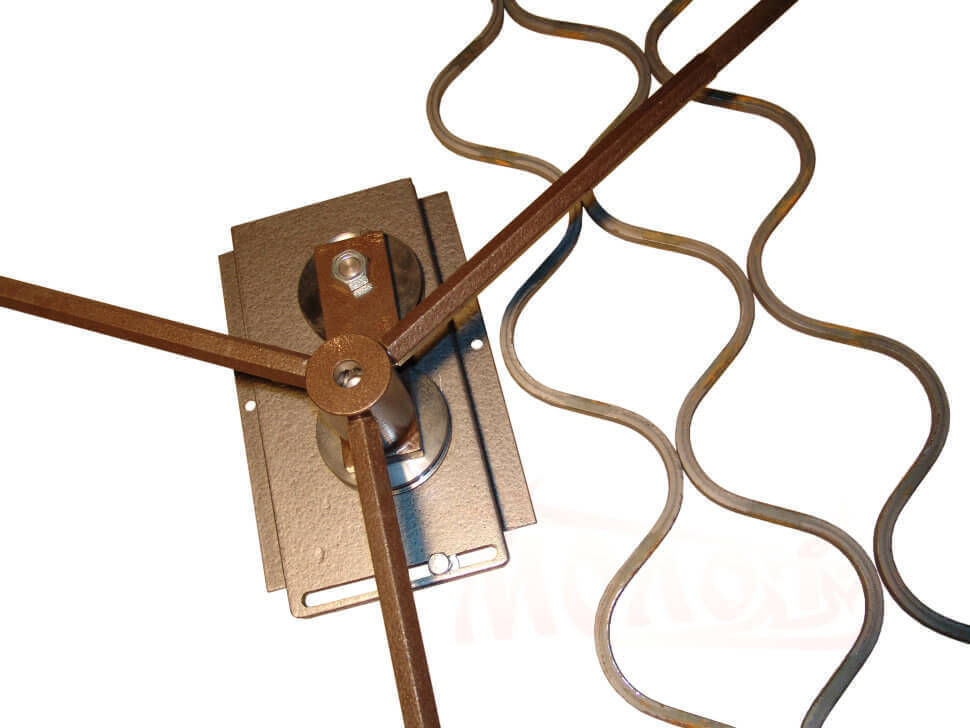

Maszyna do kucia na zimno

Kiedy budujesz maszyna do domu następnie wykonaj określoną sekwencję prac, aby wynik był jak najbardziej idealny.

- Weź arkusz metalu. Należy na nim umieścić szablony z oczekiwaniem na produkcję. Rzeczywiście, podczas pracy sam surowiec z dysz może się poruszać, jeśli nie ma wystarczającej ilości miejsca. Praca z bardzo małymi wcięciami szablonów może być problematyczna.

- Aby wymiana dysz była łatwa i prosta, uformuj szczelinę w kształcie prostokąta. Tutaj umieścisz wymienne dysze, które wcześniej przymocujesz do prostokątnej płytki. Naprawisz takie płyty za pomocą śrub o odpowiednim rozmiarze.

- Szablony mogą być elementarne lub złożone. Możliwe jest posiadanie wzoru z pojedynczym zawijasem lub elementem z zawijasami różne strony. Wszystko zależy od twoich umiejętności.

Półfabrykaty do maszyny

Najważniejsze jest, aby używać jak najwięcej trwały materiał aby zabezpieczyć rozsuwające się części.

Ślimak maszyna do rysowania

Żadne specjalne narzędzie nie jest potrzebne, stworzenie ślimakowej maszyny jest dość proste. Aby to zrobić, wykonaj następujące kroki.

- Montaż regału. Stanowi element nośny w całej konstrukcji. Do jego produkcji pobierane są identyczne kawałki rur, które są łączone za pomocą połączeń. Z boku stojak przypomina nieco stołek. Za pomocą spawarki konieczne jest połączenie wszystkich części stojaka.

2. Blachy należy ciąć zgodnie z rysunkami. W rezultacie otrzymasz 4 trójkąty równoboczne i koła o równych średnicach.

3. Trójkąty są przyspawane do dolnej części wspornika, tworząc piramidę. Podstawa (najszerszy obszar) jest przyspawana do środka wyciętego okręgu.

4. Wywierć otwory na śruby. Za ich pomocą, w pozycji poziomej, przymocuj do koła spawaną część pręta (cztery sztuki).

5. Formacja uchwytu. Aby to zrobić, potrzebujesz dwóch prętów o różnych długościach (skoreluj długość z wymiarami samego koła) w następującym stosunku:

- pierwszy odpowiada średnicy koła;

- drugi jest nieco dłuższy niż pierwszy.

6. Pierwszy pręt jest wygięty pod kątem 300, następnie drugi pręt jest przyspawany do pierwszego. Do spodu przymocowany jest dodatkowy pręt. Ważne jest, aby nie zapomnieć o włożeniu zworki między oba pręty (przymocuj do niej dźwignię za pomocą spawarki). Dźwignia zapewni ruch w kierunku formowania prętów.

7. Łożysko jest przymocowane do dźwigni i nacięcia na dole, co zwiększa jej zmienność. Cewka metalu zostanie przymocowana za pomocą nacięcia u góry (w tym celu jest umieszczona poziomo i umożliwia zginanie metalu). Od strony spodu segmentu z wolnym końcem należy wykonać otwór odpowiadający przekrojowi rury.

8. Ostatnim krokiem jest przymocowanie uchwytu do „piramidalnej” części konstrukcji. Połączenie wykonuje się za pomocą nakrętki o dużej średnicy. Przed przymocowaniem przyspawany jest do niego okrągły element, aby przymocować szablon.

Zbudowany ślimak maszynowy

Dlatego możesz zmontować maszynę do kucia na zimno „ślimaka” zgodnie z rysunkiem i rozmiarem własnymi rękami, jak na zdjęciu w domowym warsztacie, bez inwestowania ogromnych środków finansowych. Po tym będziesz mógł tworzyć prawdziwe metalowe arcydzieła.

Wideo: ślimak, kucie na zimno

Patrząc na płoty, bramy i furtki, jak na zdjęciu, na domy wyraźnie nie należące do elitarnej klasy, osoba mająca pojęcie o wyposażeniu kuźni i charakterze pracy w niej może pomyśleć : skąd oni mają tyle pieniędzy? Bardziej doświadczony kowal nie będzie miał takiego pytania: te piękności, a także metalowe dekoracje mebli, lekkie konstrukcje ogrodowe, huśtawki, ławki itp. Powstają przez kucie na zimno.

Ceny kucia sztuki na zimno są przystępne, ponieważ koszty produkcji i początkowe koszty wyposażenia są niskie, a wydajność pracy nie jest zła jak na warunki rzemieślnicze. Dlatego indywidualny kowal specjalizujący się w artystycznym kuciu na zimno może liczyć na dość szybki start i dobrą opłacalność. Być może jeden z właścicieli próbek z ryc. własnymi rękami: kucie na zimno własnymi rękami jest wykonalne w garażu lub stodole bez doświadczenia, a kute części do małych mebli, tralek, grilli i wszelkiego rodzaju innych metalowych przyborów (patrz na przykład rysunek po prawej stronie) ) można wykonać nawet w domowych warunkach.

Podstawą „kuźni na zimno” jest maszyna do kucia na zimno. Aby uzyskać pełny cykl produkcyjny, który może zaspokoić wszelkie wyobrażalne fantazje Twoje lub klienta, Potrzebnych będzie 5-7 typów maszyn, z których 3-5 głównych można wykonać ręcznie. Jednak na początku, przed wydaniem pieniędzy na maszynę lub materiały do niej, wysoce pożądane jest opanowanie początków kowalstwa. Dlatego niektóre metody wytwarzania części zostaną również rozważone poniżej. kucie artystyczne bez obrabiarki i sprzętu do nich, które można szybko wykonać z improwizowanych materiałów.

Tłoczenie, kucie i gięcie

Czym zatem jest kucie na zimno? Różni się od tłoczenia tym, że metal pod wpływem ciała roboczego prawie nie płynie lub płynie słabo. Spójrz na puszkę po piwie albo na przykład aluminiowy lub blaszany czajnik. Są wytłaczane jednym uderzeniem stempla prasy; czajnik itp. produkty o złożonym kształcie - kompozytowy stempel ślizgowy. Niemożliwe jest uzyskanie siły roboczej niezbędnej do wytworzenia tak wysokiego ciśnienia w domu, z wyjątkiem jednego przypadku, patrz poniżej.

Kucie na zimno różni się oczywiście od kucia na gorąco tym, że obrabiany przedmiot nie jest wstępnie podgrzewany. Właściwie kucie na zimno, czyli kucie, to nitowanie (hartowanie) części długą serią regularnych uderzeń o określonej sile. W tym przypadku struktura metalu znacznie się zmienia: twardość warstwy wierzchniej wzrasta, a rdzeń zapewnia ogólną wytrzymałość i wytrzymałość na pękanie. Rzemieślnicy - ślusarze i rusznikarze - dosłownie polują na zderzaki i koła wagonów, kawałki szyn.

Nitowanie stali odbywa się za pomocą młotka mechanicznego. Możesz to zrobić sam, a nawet łatwiej niż niektóre rodzaje maszyn do kucia na zimno. Ale ta publikacja jest poświęcona właśnie temu drugiemu tematowi, a kucie na zimno to w istocie gięcie (gięcie) metalu: jego struktura w szczegółach nie ulega znaczącym zmianom, a zmiana właściwości fizycznych i mechanicznych metalu wpływa na jakość produkt końcowy nie jest znaczący. Dlatego kucie na zimno, czyli kucie, zostawimy do czasu odpowiednia okazja, A zajmijmy się kuciem, czyli wyginaniem. Dla zwięzłości nazwijmy to kuciem artystycznym, a tam, gdzie trzeba wspomnieć o kuciu na gorąco, zostanie to tam wyraźnie wspomniane.

Obrabiarki i urządzenia do kucia na zimno

Głównym wyposażeniem do kucia artystycznego zrób to sam jest kilka rodzajów ręcznych maszyn i osprzętu. Napęd elektryczny jest używany rzadko, ponieważ. wynikający z tego wzrost produktywności nie zawsze jest równy złożoności produkcji i kosztom energii elektrycznej. Jednak o napędzie elektrycznym do domowych maszyn kuźniczych będziemy jeszcze pamiętać, gdy zajmiemy się „hamulcami ręcznymi”. Prawie wszystkie elementy produktów na ryc. na początku można wykonać na następujących typach maszyn:

- Twistery (twistery), poz. 1 na ryc. - tworzą płaskie spirale i inne loki z wąskim rdzeniem (rdzeniem).

- maszyny skrętne, poz. 2- pozwalają uzyskać spiralny skręt pręta i elementów ze spiral objętościowych, tzw. filamenty: koszyczki, lampiony, żarówki.

- Maszyny do tłoczenia inercyjnego, poz. 3- na nich końce prętów są rozpryskiwane w wyprofilowane końcówki (poz. 1 na poniższym rysunku), odbite są ozdobne zaciski do łączenia detali wzoru (poz. 2 na tym samym rysunku), mała fala i relief są wyciśnięte na długich szczegółach.

- Giętarki są pchane, przeciągane i kombinowane, poz. 4. Te pierwsze pozwalają odbierać tylko fale i zygzaki; przeciąganie - pierścienie, loki i spirale z szerokimi rdzeniami, a te ostatnie wszystkie tego typu produkty.

Uwaga: w literaturze technicznej, zwłaszcza w języku angielskim, wszystkie maszyny, które tworzą części przez skręcanie lub nawijanie, są często nazywane skręcarkami. Początkowo twister to maszyna do nawijania sprężyn. Ale w odniesieniu do kucia artystycznego bardziej poprawne byłoby uznanie maszyn nawijających za skręcarki, a skręcarek za skrętne.

Co to są gnaty?

W języku technicznym giętarki nazywane są giętarkami. Jednak w amatorskiej i prywatnej obróbce metali nazwa „gnutik” zadomowiła się za urządzeniem stacjonarnym do uzyskiwania fal i zygzaków, patrz ryc. po prawej. Zmieniając rolkę lub klin w zakręcie, można zmieniać krok i wysokość fali lub kąt zygzaka w określonych granicach.

Gięcie prętów / rur do 12-16 mm jest stosunkowo niedrogie, ale trudno jest je wykonać samodzielnie w domu: potrzebujesz precyzyjnej obróbki stali specjalnych. Spróbuj zwykłą wiertarką elektryczną konwencjonalna wiertarka wywierć zwykłe wiertło otwarte do metalu klucz. A w gyne obciążenia są znacznie większe niż w przypadku gąbek. Dlatego lepiej kupić giętarkę, oprócz kucia w gospodarstwie, przyda się do produkcji elementów spawanych konstrukcji metalowych, jako giętarka do rur małych grubościennych trwałe rury oraz w innych przypadkach.

Twistery

Od niepamiętnych czasów kowale skręcali loki na zimno według szablonu trzpieniowego z rękojeścią rogową, poz. 1 na ryc. Ta metoda jest nieproduktywna i nie dla gąbczastych, ale pozwala szybko i łatwo wykonać różne trzpienie do gięcia ze zwykłej taśmy stalowej: koniec (oporowy) róg dźwigni nie pozwala szablonowi poruszać się pod naciskiem obrabiany przedmiot. Wskazane jest, aby róg środkowy (obejście) przesuwał się z mocowaniem: praca będzie przebiegać wolniej, ale, szczególnie w niedoświadczonych rękach, dokładniej.

Kolejnym prostym urządzeniem do ręcznego gięcia kształtowego jest mocna deska z kołkami podporowymi - przekładkami, poz. 2; odpowiednie są zwykłe śruby M8-M24. W zależności od tego, jak przyjazny jesteś z domowym symulatorem, możesz pracować z paskiem do 4-6 mm. Zginają pasek na oko, praca idzie powoli, ale można narysować wzory do Ilyi Muromets na koniu w pełnej zbroi lub Buddy w kwiecie lotosu. Być może ta ostatnia jest całkowicie wykonana ręcznie: ludzie, którzy w pełni opanowali hatha i raja jogę, są w stanie ręcznie skręcać stalowe łączniki we wzór.

ślimaki

Twister - ślimak jest najbardziej popularny wśród osób zajmujących się kuciem artystycznym: jego możliwości, w porównaniu z prostotą konstrukcji, dostępnością do samodzielnego wykonania i łatwością obsługi, są zdumiewające. W rzeczywistości maszyna ślimakowa jest nieco zmechanizowanym i ulepszonym ramieniem gnącym, ale takie „mało” umożliwiło pracę na niej początkującym. Maszyny ślimakowe dzielą się z kolei na maszyny z bramą i lemieszem obrotowym oraz maszyny dźwigniowe ze stałym szablonem i rolką boczną.

Ślimak z lemieszem

Urządzenie zginającego się ślimaka z lemieszem pokazano na poniższym schemacie; tam też jest opisana technologia pracy z taką maszyną.

Zalety tego typu giętarek typu twister są następujące:

- Możliwa jest praca na ślimaku z lemieszem obrotowym i bramą w pomieszczeniu niewyposażonym: składowa pionowa obciążenia roboczego jest pomijalna, a jego składowe poziome są częściowo przenoszone na podporę.

- Ze względu na poprzednie przedmiot struktura wspierająca może być dość prosty i lekki, spawany ze zwykłych profili stalowych.

- Proces pracy możemy przeprowadzić samodzielnie: jedną ręką obracając bramę, drugą dociskamy listwę lub listwę do szablonu lemiesza. Gdy się wygina, jego ogniwa same się układają.

- Na zimno, na ślimaku z lemieszem obrotowym, możesz skręcić spirale do 5 obrotów.

Rysunki maszyny ślimakowej do kucia artystycznego ze specyfikacją części podano na ryc. O wymiarach ogniw (segmentów) lemiesza składanego porozmawiamy dalej, ale na razie zwróć uwagę na gatunki stali: lemiesz jest obciążony dużymi obciążeniami. Jeśli zrobisz to ze zwykłej stali konstrukcyjnej, szablon poprowadzi na środek bramy lub odcinka ogrodzenia.

Notatka: bardziej szczegółowe rysunki ślimakowej maszyny o podobnej konstrukcji wraz z opisem i szczegółami, patrz link: //dwg.ucoz.net/publ/osnastka/instrument_dlja_kholodnoj_kovki/5. W tym samym miejscu znajdziecie rysunki domowej giętarki oraz przyrządy do gięcia pierścieni.

Materiał na składaną lemiesz obrotowy, a także złożoność jego wykonania to nie jedyne słabe punkty maszyny ślimakowej z kołnierzem. Jeszcze poważniejszym problemem jest artykulacja linków udostępniania (pokazanych czerwonymi strzałkami na rysunku po prawej stronie). Połączenia segmentów lemiesza muszą:

Trudno jest spełnić wszystkie te warunki razem nawet w dobrze ugruntowanej i wyposażonej produkcji przemysłowej, dlatego zasoby składanych szablonów do kucia na zimno są na ogół znacznie mniejsze niż pozwalałby na to sam materiał. Słabe wykorzystanie właściwości materiału jest poważną wadą. Co więcej, z tych samych powodów, inny słabość maszyna ślimakowa z kołnierzem - mimośrodowe mocowanie części. Dlatego domowe maszyny ślimakowe do kucia artystycznego, wykonane zgodnie ze schematem dźwigni, działają z większym powodzeniem dla początkujących domowych kowali.

Ślimak z dźwignią

Ślimak dźwigniowy do kucia na zimno jest zaprojektowany podobnie do wszystkich znanych. Domowa maszyna do ślimaków rodzaj dźwigni ze stałym szablonem jest znacznie gorszy pod względem wydajności niż ślimak z kołnierzem. Obciążenie w nim jest w pełni przenoszone na podstawę, dlatego wymagana jest mocna rama wykonana ze specjalnej stali lub gruba płyta ze zwykłej stali, bezpiecznie przymocowana do powierzchni nośnej. W rezultacie potrzebne jest miejsce na warsztat lub obszar produkcji NA na dworze. Prace nad ślimakiem dźwigni postępują powoli: obracając dźwignię, aż się zablokuje, należy przesunąć rolkę dociskową. Możliwe jest zwijanie ślimaka dźwigniowego do 3-4 obrotów. Jednak zalety ślimaka dźwigniowego dla rzemieślników domowych są znaczące, szczególnie podczas pracy dla siebie:

- Wszystkie części, z wyjątkiem rolki dociskowej, mogą być wykonane ze zwykłej stali.

- Istnieje możliwość zastosowania standardowego łożyska wałeczkowego jako rolki dociskowej.

- Wykorzystanie właściwości materiałowych części jest prawie zakończone: szablon i łoże wykonane ze zwykłej stali mogą wytrzymać ponad 1000 cykli roboczych.

- Można wygiąć zarówno według szablonu (poz. 1 na poniższym rysunku), jak i wzdłuż przekładek, poz. 2 tam.

Ponadto dźwignia maszyny ślimakowej pozwala na użycie metoda technologiczna, co jest uważane za przywilej przemysłowych skręcarek: szablon jest przesunięty na bok, a element dystansowy jest umieszczony na środku, poz. 3 na ryc. W ten sposób uzyskuje się małe odwrotne zagięcie w rdzeniu loków. Detal wygląda spektakularnie, a podczas pracy na sprzedaż produkt jest ceniony bardziej.

Ślimak dźwigni ma jeszcze jeden dość gruby mały plus: na takiej maszynie można zginać płaskie loki z małym rdzeniem z płasko ułożonego paska. Ślimak z kołnierzem i obrotowym lemieszem tutaj całkowicie zawodzi: przedmiot obrabiany przejdzie pionową falą. Szerokie loki i pierścienie z płaskim paskiem można zginać na przeciągarce z rowkowanymi rolkami, patrz rys. po prawej. Ale prędkość przeciągania, aby obrabiany przedmiot nie prowadził, wymaga znacznej, aby wąski rdzeń zwijania nie działał.

W maszynie ze ślimakiem dźwigniowym problem ten rozwiązuje się, instalując rolkę dociskową o wysokości równej grubości taśmy iz kołnierzem (obręczą), jak koło kolejowe, tylko szerszym. Gięcie tą metodą zajmuje dużo czasu: dźwignię należy lekko przyłożyć, w przeciwnym razie wewnętrzna krawędź przedmiotu będzie się marszczyć; z tego nagrania nie zapisuje. Ale w inny sposób nie można uzyskać skrętu z płaskiego paska z wąskim rdzeniem w produkcji rękodzielniczej.

Generalnie na początku działalności kowalsko-artystycznej lub wytwórczej ogrodzenie kute, brama, furtka, ławka, huśtawka, altana itp. aranżacja ogrodu dla siebie, nadal lepiej jest używać ślimaka dźwigniowego do kucia na zimno. Co więcej, można go wykonać z improwizowanych materiałów bez dokładnych i szczegółowych rysunków, patrz na przykład. następny film.

Wideo: artystyczna maszyna do kucia zrób to sam jest prosta

Jak zbudować loki?

W Internecie jest wystarczająco dużo szkiców loków do artystycznego kucia, ale próbując dopasować ich rozmiary do wymaganych dla siebie, często okazuje się, że produkt traci spektakularnie z powodu pozornie nieistotnego naruszenia proporcji. Dlatego pożądana jest również możliwość budowania kutych wzorów loków, które oczywiście mają walory estetyczne.

Wzory do kucia na zimno artystycznych loków - wolut - budowane są na podstawie spirali matematycznych. Najczęściej używana jest spirala logarytmiczna; jest to jedna z szeroko rozpowszechnionych form przyrody, wyrażająca podstawowe prawa natury. Spirala logarytmiczna znajduje się w skorupie mięczaka, w naszym aparacie słuchowym oraz w formie klucza wiolinowego w zapisie muzycznym; również na gryfie samych skrzypiec.

Zasada konstruowania spirali logarytmicznej za pomocą punktów polega na tym, że gdy tworzący ją promień obraca się, zaczynając od pewnego początkowego R0, o ustalony kąt φ, jej długość mnoży się przez współczynnik rozbieżności spirali p. W przypadku wolutów p z reguły przyjmują nie więcej niż 1,2, ponieważ spirala logarytmiczna rozbiega się (rozwija) bardzo szybko; na poz. na ryc. na przykład pokazana jest spirala logarytmiczna z p = 1,25. Aby ułatwić budowanie spirali punktami z wystarczającą ilością Kowalstwo dokładność, weź φ = 45 stopni.

W przypadku, gdy wymagana jest gęstsza spirala arytmetyczna, gdy tworzący ją promień jest obracany o te same 45 stopni, do poprzedniego promienia dodaje się 1/8 skoku spirali S, poz. B. W obu przypadkach przyjmuje się, że R0 jest równe lub większe niż średnica d przedmiotu o jednolitym przekroju poprzecznym, poz. A. Jeżeli początkowy koniec przedmiotu jest zaostrzony, R0 może być mniejszy niż d, aż do granicy plastyczności metalu.

Pozostaje zdecydować, jak ułożyć wizualnie harmonijną spiralę z danym rozmiarem otworu a. Aby rozwiązać ten problem analitycznie, tj. używając wzorów o dowolnej z góry określonej dokładności, trzeba będzie rozwiązać równania o stopniach sześciennych i wyższych. Programy komputerowe do numerycznego obliczenia technicznego wolut czegoś nie można znaleźć w Internecie, więc użyjemy przybliżonej metody, która pozwala nam obejść się z jedną roboczą i ewentualnie jedną weryfikacyjną konstrukcją graficzną. Opiera się na założeniu, że dla małych p sumy R2+R6 i R4+R8 nie różnią się zbytnio. Algorytm krok po kroku do konstruowania objętości dla szablonu kucia wynika z tego:

- na podstawie dostępnego materiału określamy R0;

- liczbę obrotów woluty w przyjmujemy zgodnie z zasadą: jak Bóg wkłada duszę lewej tylnej łapy ukochanego kota;

- korzystając z danych z tabeli na ryc., obliczamy średnicę spirali b tak, aby była nieco mniejsza niż szerokość otworu pod nią a, patrz poz. G;

- roboczy promień początkowy R obliczamy ze wzoru w poz. G;

- profil wolutowy budujemy w skali punktowej;

- w razie potrzeby dostrajamy R według tej samej formuły i ostatecznie budujemy profil szablonu roboczego.

Notatka: jeśli obliczysz wartości pośrednie z tabeli, nie zapomnij - musisz je wziąć w proporcji geometrycznej!

drążki skrętne

Możliwe jest skręcanie prętów do kucia artystycznego za pomocą śruby bez maszyny, patrz ryc. po prawej. Aby przedmiot obrabiany nie wyginał się u nasady (zaciśniętej w imadle), drewniany klocek lub coś podobnego z wycięciem w kształcie litery V u góry należy umieścić pod najdalszym od nich końcem rury prowadzącej; lepiej jest chwycić rurę do tego wspornika za pomocą zacisku i przymocować stojak do stołu warsztatowego. Rura powinna być krótsza niż przedmiot obrabiany, a wewnątrz około 1,5 razy szersza niż jej największa średnica, ponieważ. obrabiany przedmiot, gdy jest skręcony, jest ściągany razem i rozkładany na szerokość.

Maszyna skrętna do kucia na zimno pozwala zwiększyć wydajność i poprawić jakość uzyskiwanych części. Siła robocza w nim przenoszona jest w dużym stopniu na podporę, dlatego rama jest potrzebna mocna, w postaci ramy kręgosłupa z dwuteownika od 100 mm lub pary spawanych kanałów o tym samym rozmiarze; rura ulegnie widocznej deformacji. Na powierzchni nośnej rama musi być bezpiecznie zamocowana za pomocą łap przyspawanych do jej końców z tego samego profilu, poz. 1 na ryc.

Obrabiany przedmiot - kwadratowy pręt - jest utrzymywany przez trzpienie-uchwyty z gniazdami również o przekroju kwadratowym; są tam widoczne w poz. 1. Ponieważ pręt skraca się podczas skręcania, wkłady we wrzecionie i koniku muszą być bezpiecznie zamocowane za pomocą zacisków śrubowych. Z tego samego powodu konik się ślizga. Aby umożliwić skręcanie poszczególnych odcinków przedmiotu obrabianego, zastosowano również ogranicznik przesuwny z wkładką z kwadratowym otworem.

Jeśli chcesz zrobić ogrodzenie tylko dla siebie lub coś mniejszego, możesz pochopnie zbudować maszynę skrętną ze złomu i materiałów improwizowanych, poz. 2. Zasadniczo filamenty można również uzyskać na obu maszynach, wkładając wiązkę 4 prętów o połowę mniejszych do wkładów. Ale nie myśl, że możesz zrobić dobrą latarkę lub koszyk, po prostu popychając konik za pomocą dźwigni. Okaże się coś takiego jak na pasku bocznym w poz. 1 i 2. Kowale nazywają takie incydenty słowem dobrze znanym, ale nie używanym w mowie literackiej. Podczas skręcania filamentu w prostej maszynie skręcającej gałęzie filamentu muszą być rozsuwane na szerokość za pomocą narzędzia ręcznego, co jest trudne i nie zapewnia odpowiedniej jakości pracy.

Filamenty piękne (poz. 3) skręca się na maszynach skrętnych ze stałym konikiem i ślimakowym posuwem wrzeciona, poz. 4. Wróćmy teraz do rys. z rodzajami maszyn na początek do poz. 2 na nim. Zobacz rzecz zaznaczoną na zielono wykrzyknik? To jest wrzeciono zastępcze. W zestawie znajdują się 2 sztuki: gładka do spiralnego skręcania wzdłuż długiej osi przedmiotu oraz śrubowa do skręcania filamentu. W tej konstrukcji łoże jest spawane z pary kanałów z podłużną szczeliną, a but z gwintowanym otworem na śrubę blokującą jest przyspawany do konika. Potrzebny jest but z podeszwą od 100x100, ponieważ. mocowanie konika w trybie żarnika jest tarciowe i tylko częściowo zakleszczone: śruba blokująca daje tylko początkową siłę docisku.

O napędzie elektrycznym z drążkiem skrętnym

Praca na drążku skrętnym z ręcznym napędem wrzeciona jest męcząca. Ale najważniejsze jest stabilna jakość produktów, takich jak w poz. 3 ryc. z drążkami skrętnymi jest to jeszcze trudniejsze do osiągnięcia. Powodem jest to, że trudno jest stworzyć równomierny moment obrotowy w kole rękami, jak w przypadku każdego innego napędu dźwigniowego. Dlatego skrętna maszyna do kucia na zimno jest właśnie w przypadku, gdy użycie napędu elektrycznego jest uzasadnione bez względu na wszystko. Najlepszą opcją z improwizowanych materiałów jest półoś osi napędowej pojazdu z napędem na tylne koła z parą kół zębatych z mechanizmu różnicowego z tego samego miejsca, patrz ryc. po prawej; nie zapomnij o pokrywa ochronna! Silnik - 1,5-3 kW i nie więcej niż 900 obr./min. Możliwe są również inne opcje projektowe, patrz np. klip wideo:

Wideo: domowa elektryczna maszyna do kucia na zimno

Spirala jak spirala

W niektórych przypadkach jako element kucia artystycznego stosuje się zwykłe, proste, wznoszące się spirale. Samodzielne wykonanie maszyny do skręcania sprężyn jest absolutnie nierealne. Ale pamiętaj: nie ma potrzeby sprężynowania spirali w kutym wzorze i można go nawinąć ze zwykłej stali ciągliwej za pomocą prosta oprawa(patrz rysunek po prawej). Stopień (wzniesienie) spirali jest określony przez róg bramy (wypełniony na czerwono); wyginając róg w górę iw dół, można uzyskać cieńsze i grubsze spirale. Kwadratowy pręt jest pobierany na przedmiot obrabiany lub okrągły, to nie ma znaczenia. Możesz także skręcać spirale z pręta skręconego na drążku skrętnym.

Fala i zygzak

Teraz mamy z kolei narzędzie i urządzenia do gięcia falowego i zygzakowatego długich detali. Wspomniane na początku giętarki i giętarki typu pull-and-press nie da się odtworzyć własnymi rękami. W dodatku pierwszy pozwala na regulację wysokości i profilu w stosunkowo niewielkich granicach, a drugi jest drogi. Jednak uniwersalną maszynę do gięcia fal nadal można wykonać własnymi rękami na modelu tego, co znajduje się po lewej stronie na ryc. Tylko rolki trzeba będzie zamówić, muszą być wykonane ze stali chromoniklowej lub narzędziowej; reszta pochodzi z prostej konstrukcji, na wsporniki i łuk potrzebny jest arkusz (pasek) o grubości 8 mm. Ograniczniki są instalowane w łuku, aby dokładnie utrzymywać profil fali, ale obciążenia są przenoszone na niego w dużym stopniu; w rzeczywistości łuk zapewnia poprzeczną sztywność konstrukcji.

Możliwe jest zaginanie tylko gładkich, ale bardzo zróżnicowanych fal, dodając bramkę dla fal do maszyny ślimakowej z obrotowym lemieszem, po prawej stronie na ryc. Uchwyty są używane tak samo, ponieważ. wkręca się je w gwintowane gniazda na głowicy bramy. Pożądane jest oddzielenie wałka głównego (środkowego) i przymocowanie go do ramy za pomocą śrub wpuszczanych. W tym przypadku poprzez umieszczenie rolek o różnych średnicach możliwe jest formowanie fal o zmiennym i asymetrycznym profilu. A jeśli rolka boczna jest regulowana (dla której sprawdzana jest liczba otworów w jej nośniku), wówczas krok fali można również zmieniać w dość szerokim zakresie.

O łączeniu elementów i malowaniu

Części kute należy złożyć w jedną kompozycję. Najprostszy sposób- zgrzewanie, a następnie wygładzanie szwów za pomocą szlifierki z tarczą czyszczącą: jest grubsza niż tarcza tnąca (6,5 mm) i wytrzymuje siły zginające. Ale połączenia z kształtowymi zaciskami wyglądają znacznie bardziej imponująco, są wybite z paska 1,5 mm na stemplu bezwładnościowym; można go również szybko i bez doświadczenia kuć na gorąco, patrz poniżej. Półfabrykat zacisku wykonany jest w formie wspornika w kształcie litery U na trzpieniu o wielkości łączonych części, a jego skrzydełka zagina się od tyłu dużym młotem ślusarskim lub młotem kowalskim o masie 1,5-2 kg w zimny sposób. Gotowy produkt jest z reguły malowany emaliami kowalskimi lub farbami akrylowymi do metalu. Emalie z pigmentem patyny kowalskiej są droższe, ale lepsze: wyschnięte, mają szlachetny kolor, nieco postarzały, nie łuszczą się, nie blakną, są odporne na ścieranie i ciepło

Jak obejść kamień

Te. przeszkodą we wszystkich powyższych: ukształtowane końcówki prętów; bez nich płot nie jest płotem, brama nie jest bramą, a brama nie jest bramą. Prasa bezwładnościowa (poz. 3 na rysunku z typami maszyn) jest droga, ale skuteczna. Działa na zasadzie koła zamachowego: najpierw, płynnie obracając wahacz (drążek z ciężarkami), łeb śruby jest odciągany do tyłu, aż się zatrzyma. Następnie do gniazda wkładany jest wymienny stempel, umieszczany jest półfabrykat. Następnie wahacz szybko obraca się w przeciwnym kierunku (to traumatyczny moment!) I pozostawia się go do swobodnego obracania - rozpoczął się skok roboczy. Na koniec napastnik bardzo mocno uderza w trzon matrycy; z powodu bezwładności obciążeń powstaje siła wystarczająca do tłoczenia.

Obciążenia, zwłaszcza udarowe, w prasie inercyjnej są duże, spadają na małe powierzchnie, a dokładność wykonania jej części musi być wysoka, więc lepiej nie próbować robić tego na własną rękę. Istnieje możliwość samodzielnego wykonania walcarki ręcznej, patrz rys. po prawej, ale tylko częściowo: trzeba będzie zamówić specjalne stalowe rolki, wały i panewki łożysk, a koła zębate trzeba będzie kupić lub poszukać z drugiej ręki. Na takim młynie można dostać tylko gęsią stopę i czubki liści (włóczni), a po ich szyjach od razu będzie jasne, że to robota maszynowa.

Tymczasem te same i kilka innych końcówek wędek można wykuwać na gorąco, nie będąc doświadczonym kowalem. Dobra, oczywiście ręcznie robiona końcówka jest wykuwana po prostu młotem i młotkiem, a stempel kuźniczy (stempel) na łapy jest wykonany z nieprzydatnego pilnika, w którym rowki są wybierane przez szlifierkę. Potrzebujesz do tego kuźni? W przypadku okazjonalnych drobnych prac wcale nie jest to konieczne; najważniejsze jest podgrzanie metalu. Palnik propanowy nie jest odpowiedni, ogrzewanie musi być równomierne ze wszystkich stron i bez przepalenia. Dochodzimy więc do wniosku, że kucie na zimno i na gorąco nie wykluczają się nawzajem: aby uzyskać produkty wysokiej jakości za pomocą prostych maszyn do kucia na zimno lub nawet improwizowanych środków, nie zaszkodzi nawet, oprócz nich, mały kuźnia z improwizowanych materiałów.

Obecnie do kupienia gotowe maszyny, wyposażyć własny warsztat, ale to wszystko będzie dość drogie. Domowe maszyny pomóc mistrzowi w jego praktycznej pracy, jednocześnie nie obciążając jego budżetu. Po co kupować coś, co można zrobić własnymi rękami, a nawet w odniesieniu do określonych warunków.

Każdy właściciel wybiera wyposażenie swojego warsztatu. To zależy od hobby, tj. rodzaj pracy i miejsce. Minimalna powierzchnia domowego warsztatu, w której sensowne jest umieszczenie sprzętu wynosi 3-4 m².

Może być umieszczony w małym pokoju lub na balkonie mieszkania, w osobnym budynku na własnej działce lub w garażu. Idealną opcją jest ustronne pomieszczenie, w którym można hałasować nie przeszkadzając innym osobom.

Domowy warsztat na zamówienie może być uniwersalny, tj. do wykonywania jakiejkolwiek pracy, która niespodziewanie pojawiła się w życiu codziennym, lub mieć określony kierunek związany z pasją mistrza. Najczęściej warsztaty są wyposażone do pracy z drewnem, tj. Dla stolarstwo. Dość często istnieje potrzeba obróbki metali ( praca ślusarza) I naprawa samochodów.

Ogólnie rzecz biorąc, aranżacja domowego warsztatu obejmuje następujące elementy:

- konstrukcje do umieszczania narzędzi i materiałów (regały, półki, szafki);

- sprzęt do pracy (stoły warsztatowe, stoły robocze);

- maszyny do obróbki materiałów;

- urządzenia do mechanizacji pracy, ułatwienia pracy, przygotowania narzędzi itp.

Umieść sprzęt w taki sposób, aby był swobodne podejście, obserwowany bezpieczeństwo i przepisy przeciwpożarowe zapewnia minimalny komfort.

Półki na narzędzia i materiały

Rozpoczyna się zakładanie warsztatu domowego z montażem praktycznych półek do narzędzi ręcznych. Mogą być wykonane z metalu lub drewna, a także mieć projekt łączony – szkielet metalowy z półkami wykonanymi z drewna, sklejki, płyty wiórowej, tworzywa sztucznego itp.

Są tacy podstawowe struktury:

- Regały w formie ramy i półek rozmieszczonych na różnych wysokościach.

- Półki mocowane do ściany. Można je montować na wspornikach lub mocować kołkami bezpośrednio do powierzchni ściany.

- Półki podwieszane z mocowaniem do sufitu.

Praktyczne półki-osłony mają taki projekt. Podstawą jest tarcza wycięta ze sklejki o grubości 8-12 mm.

Praktyczne półki-osłony mają taki projekt. Podstawą jest tarcza wycięta ze sklejki o grubości 8-12 mm.

Montowane są na nim mocowania 3 typów:

- szyna z otworami do umieszczenia narzędzia z uchwytem w pozycji pionowej (młotek, śrubokręt, dłuto itp.);

- półki z bokiem do montażu puszek z mały instrument(wiertła, gwintowniki, matryce itp.);

- haczyki do zawieszenia małego narzędzia (nóż, nożyczki, narzędzie pomiarowe itp.).

Taka osłona półki jest przymocowana do ściany za pomocą kołków.

Stół stolarski

Stół warsztatowy stolarza to solidny stół z powierzchnią roboczą, na której docisk(2 kawałki), zaciski do mocowania przedmiotu podczas strugania za pomocą strugarki zapewniono miejsca do instalacji frezarka i inne maszyny ręczne.

Ważny. Wymiary stołu warsztatowego dobierane są w oparciu o względy praktyczne.

Wysokość powinna zapewniać wygodę pracy, biorąc pod uwagę rzeczywisty wzrost mistrza. Długość musi być co najmniej 1 m (zwykle 1,7-2 m), a szerokość 70-80 cm.

Instrukcje wykonania stołu warsztatowego stolarskiego:

- Powierzchnia robocza wykonana jest w formie tarczy z ciasno dopasowanych desek o grubości co najmniej 55 mm. Najlepiej nadaje się buk, dąb, grab. Najpierw należy je nasączyć olejem schnącym. Wzmocnienie uzyskuje się za pomocą pręta o wymiarach 4-5 cm, który jest przymocowany na całym obwodzie tarczy.

- Pionowe wsporniki stołu mogą być wykonane z sosny lub lipy. Zwykle stosuje się pręt o wymiarach 12x12 lub 15x15 cm, o długości około 120-135 cm.Elementy nośne są połączone poziomymi zworami z szerokiej deski, zamocowanej na wysokości 20-30 cm od podłogi.

- Przechowywanie narzędzi i akcesoriów odbywa się na półkach, które znajdują się pod pokrywą. Lepiej jest zrobić je w formie szafek z drzwiami. Tarcze-półki można umieścić na ścianie nad stołem warsztatowym.

- NA powierzchnia robocza dołączona jest para domowych lub fabrycznych imadeł stolarskich.

Odniesienie. Stół warsztatowy może być mobilny (mobilny), składany (składany) lub stacjonarny. W tym drugim przypadku zaleca się pogłębienie podpór w gruncie o 15-20 cm.

Imadło

Do domowego imadła potrzebujesz długiego pręta śrubowego o średnicy co najmniej 20 mm o długości gwintowanej części co najmniej 14-16 cm, metalowe kołki i drewnianych klocków.

Do domowego imadła potrzebujesz długiego pręta śrubowego o średnicy co najmniej 20 mm o długości gwintowanej części co najmniej 14-16 cm, metalowe kołki i drewnianych klocków.

Produkcja odbywa się w następującej kolejności:

- Wycina się drewniany klocek (ewentualnie z sosny) o wymiarach około 20x30 cm i grubości co najmniej 5 cm, w którym na środku wierci się otwór na śrubę, a na dole 2 otwory na kołki prowadzące. Ta pierwsza szczęka imadła jest trwale przymocowana do powierzchni roboczej.

- Druga gąbka jest wycięta z podobnej deski i ma wymiary 20x18 cm, będzie elementem ruchomym.

- Przez szczęki przechodzi kołek gwintowany. Aby wykluczyć przemieszczenie elementów, mocowane są kołki o średnicy około 8-10 mm. Uchwyt jest zainstalowany na pręcie śrubowym.

Jak zrobić metalowy stół warsztatowy zrób to sam?

Do prac hydraulicznych będziesz potrzebować metalowy stół warsztatowy. Jego standardowy rozmiar: długość 1,8-2,1 m, szerokość - 0,7-0,8 m, wysokość - 0,9-1,2 m. Produkcja obejmuje następujące kroki:

- Montaż ramy stołu warsztatowego ze sztywnością wzdłużną.

- Montaż i zamocowanie 2 cokołów w formie ramy obłożonej blachą.

- Montaż powierzchni roboczej - drewniana osłona osłonięta od góry blachą.

- Montaż stojaka narzędziowego, który mocuje się z tyłu stołu warsztatowego i dodatkowo go wzmacnia.

- belki regałowe - rura profilowa ze ścianą co najmniej 2 mm o wymiarach 4x6 cm Potrzebujesz - 4 szt .;

- belki o wymiarach 5x4 cm dla poziomej wiązki regałów, zapewniające sztywność wzdłużną. Ilość - 3 szt .;

- profilowana rura (9 sztuk) do produkcji ramy cokołu o wymiarach około 4x3 cm i grubości ścianki co najmniej 1 mm;

- narożnik 5x5 cm do pionowych regałów o wysokości 1,5-2 m. Do poziomego łączenia można użyć narożnika 4x4 cm;

- płyta na blaty o grubości co najmniej 5 cm;

- blacha dla powierzchni roboczej o grubości co najmniej 6-8 mm.

Funkcje tworzenia tokarki do drewna

Domowa tokarka do pracy drewniane wykroje zawiera następujące elementy:

- łóżko. Musi mieć wystarczającą moc. Lepiej jest zrobić z metalowy profil(rura, narożnik), ale jest to również możliwe z belki drewnianej. Ważne jest, aby solidnie przymocować ramę do podłogi warsztatu i obciążyć konstrukcję od dołu.

- główka Lub wrzeciono mocujące. Jako ten element maszyny możesz użyć głowicy z wiertarki o dużej mocy.

- konik. Aby zapewnić wzdłużny posuw przedmiotu obrabianego, lepiej jest użyć standardowego wrzeciona fabrycznego z 3-4 szczękami.

- Suwmiarka lub ogranicznik do siekaczy. Musi zapewniać niezawodne mocowanie i możliwość przesuwania się w kierunku przedmiotu obrabianego, co zapewnia pręt śrubowy.

- Tabela narzędzi. Na ramie należy uformować powierzchnię roboczą, na której można rozłożyć noże i inne narzędzia.

- Jednostka napędowa. Do wytworzenia momentu obrotowego stosuje się silnik elektryczny o prędkości obrotowej 1500 obr / min i mocy 250-400 W. Możesz użyć silnika z pralka. Napęd pasowy służy jako przekładnia, dla której na wałach zamontowane są koła pasowe o odpowiednim rozmiarze.

siekacze

Nawet w domowej tokarce lepiej jest używać frezy fabryczne które zapewniają najwyższą jakość. Jeśli jednak chcesz, możesz samodzielnie rozwiązać ten problem. Domowe krajalnice drewno może być wykonane z następujących materiałów:

- Wzmocnienie stalowe. Najlepsza opcja - przekrój kwadratowy o rozmiarze zbliżonym do rozmiaru narzędzia fabrycznego.

- Akta. Wybrano zużyte narzędzie, ale bez istotnych wad.

- wiosna motoryzacyjna przekrój prostokątny (kwadratowy).

Przygotowane półfabrykaty frezów zaostrzony. Do prac zgrubnych stosuje się półokrągłą krawędź tnącą, a do wykańczania stosuje się nóż z prostym ostrzem. Ponadto mogą być wymagane frezy kształtowe i przelotowe ze specjalnym ostrzeniem. Dalej cięcie wymaga hartowania. Aby to zrobić, jest podgrzewany, a następnie opuszczany do oleju silnikowego.

Instrukcje tworzenia stacjonarnej piły tarczowej

Najważniejszym elementem stacjonarnej piły tarczowej jest solidny stół roboczy. Najbardziej odpowiednia jest do tego blacha wzmocniona usztywnieniami ze stalowego narożnika. Na blacie znajdują się następujące szczegóły: tarcza tnąca, prowadnice, elementy dociskowe i regulacyjne.

Zapewniony napęd silnik elektryczny o mocy około 0,8 kW przy minimalnej prędkości obrotowej 1700 obr./min. Skrzynia biegów - napęd paskowy.

Zapewniony napęd silnik elektryczny o mocy około 0,8 kW przy minimalnej prędkości obrotowej 1700 obr./min. Skrzynia biegów - napęd paskowy.

Możesz zrobić piłę tarczową z bułgarskiego w następującej kolejności:

- Montaż ramy i wykonanie powierzchni roboczej. Wycięcie miejsca do zainstalowania dysku.

- Mocowanie równoległych ograniczników z drewnianej belki.

- Ustawianie skali w celu dostosowania procesu cięcia.

- Montaż zacisków do mocowania prowadnic i przedmiotu obrabianego.

- Mocowanie szlifierki od spodu blatu z kierunkiem dysku do szczeliny.

Montaż domowej roboty wiertarki

Kolejność montażu domowej roboty Wiertarka pokazano na poniższym filmie. Opiera się na wiertarce elektrycznej, która jest zamocowana na ramie z możliwością ruchu w pionie.

Główne elementy maszyny:

- Wiertarka elektryczna.

- Metalowa podstawa z zaciskami do przedmiotu obrabianego (zaciski).

- Stojak do wiertarki. Może być wykonany z płyty wiórowej o grubości 2-2,5 cm.Dobrą opcją jest podstawa ze starego powiększalnika fotograficznego.

- Mechanizm podawania narzędzia tnącego. Szyny prowadzące są zainstalowane na stojaku, zapewniając ściśle pionowy ruch wiertła. Najprostszym sposobem podawania narzędzia jest dźwignia do ręcznego docisku i sprężyny. Regulowane ograniczniki są zamontowane w celu kontrolowania głębokości.

Frezarki CNC do drewna i metalu

Podczas frezowania elementy drewniane oprogramowanie pozwala znacząco rozszerzyć możliwości maszyny oraz jakość obróbki. Do jego powstania elementy takie jak Port LPT i jednostka CNC. Do wykonania zespołu kopiującego można wykorzystać karetki starej drukarki igłowej.

Montaż routera do drewna odbywa się w następującej kolejności:

- Blat wykonany jest z płyty wiórowej lub sklejki o grubości co najmniej 15 mm.

- Wykonane jest wycięcie dla noża i jego instalacji.

- Napęd, przekładnia i wrzeciono maszyny są stałe.

- Zainstalowane są ograniczniki i ograniczniki.

Montaż frezu do metalu wymaga mocniejszy fundament dla maszyny:

Montaż frezu do metalu wymaga mocniejszy fundament dla maszyny:

- Montaż kolumny i łóżka w kształcie litery „P”. Elementy wykonane są z ceownika stalowego. W konstrukcji w kształcie litery U zworka tworzy podstawę samego narzędzia.

- Elementy prowadzące wykonane są z kątownika stalowego i przykręcane do słupa.

- Wykonane są konsole prowadzące rura prostokątna. Wkładany jest w nie kołek gwintowany. Ruch konsoli odbywa się za pomocą podnośnika samochodowego na wysokość do 12-15 cm.

- Blat wykonany jest z płyty wiórowej lub sklejki.

- Imadło, prowadnice z metalowego narożnika, zaciski sworzniowe są zamocowane na blacie stołu.

- Część obrotowa jest zainstalowana tak, aby wał był ustawiony pionowo.

Strugarka

Domowej roboty grubościówka na drzewie zawiera następujące elementy:

- łóżko. Wykonany jest z 2 ram, spawanych z narożnika 40x40 lub 50x50 mm. Ramy połączone są kołkami.

- iglica. Dobrze nadają się gumowe rolki do wyciskania z pralki. Osadzone są na łożyskach i obracają się ręcznie za pomocą uchwytu.

- Powierzchnia robocza, blat. Zastosowano szeroką deskę zaimpregnowaną olejem schnącym, która jest przykręcona do ramy.

- Jednostka napędowa. Potrzebujemy trójfazowego silnika elektrycznego o mocy 5-6 kW z prędkością obrotową co najmniej 3000 obr./min.

- obudowa. Osłony służą do ochrony obracających się części. blacha stalowa Grubości 4-5 mm, mocowane na ramie wykonanej z kątownika stalowego 20x20 mm.

notatka

Jako ciało robocze możesz użyć strugarka elektryczna.

Jest mocowany za pomocą zacisków na powierzchni roboczej z utworzeniem niezbędnego prześwitu. Szczelinę tę należy wyregulować za pomocą podkładek i ustawić zgodnie z grubością obrabianego przedmiotu.

Tworzenie szlifierki do drewna

Domowej roboty maszyna do mielenia To ma struktura bębna, tj. obracający się cylinder z szmerglowa (szlifująca) skóra. Może być wykonany w następujących odmianach:

- szlifowanie powierzchni typ zapewniający szlifowanie tylko w jednej płaszczyźnie;

- planetarny typ zdolny do obróbki części w różnych kierunkach, tworząc na niej płaską płaszczyznę;

- szlifowanie cylindryczne typ do obróbki cylindrycznych detali.

Podczas mocowania płótna ściernego należy wziąć pod uwagę następujące zalecenia:

- Szerokość taśmy dobiera się na około 20-25 cm.

- Połączenie pasków odbywa się od końca do końca, bez szczeliny.

- Aby wzmocnić połączenie doczołowe, pod nim kładzie się gęstą taśmę.

- Używaj tylko wysokiej jakości kleju.

- Wał do paska szmerglowego ma bok wystający na krawędziach na 2,5-4 mm.

- Jako podłoże pod element ścierny zaleca się stosowanie cienkiej gumy (np. dętki rowerowej).

Zasady działania frezarki do drewna

Domowa strugarka pomoże w naprawie mebli i mieszkań. Podczas korzystania z niego należy przestrzegać następujących zasad:

- Wyrówniarka jest wyregulowana w taki sposób, aby zapewnić takie maksymalne błędy - w pionie (prostopadle) - nie więcej niż 0,11 mm na każdy 1 cm; w płaszczyźnie - nie więcej niż 0,16 mm na każdy 1 m.

- Podczas obróbki elementów mniejszych niż 3,5x35 cm należy je przytrzymać popychaczami.

- O zużyciu elementu tnącego świadczą przypalenia i mech na powierzchni części.

- Nierówna powierzchnia po obróbce wskazuje na niedokładne ustawienie krawędzi skrawających.

Domowe wyposażenie garażu

W domowym warsztacie wyposażonym w garaż możesz naprawić swój samochód własnymi rękami. W szczególności interesujące są następujące. domowe urządzenia i obrabiarek.

Prasa hydrauliczna

On pomoże podczas wyjmowania i zaciskania cichych bloków samochód. Z jego pomocą zapewniony jest ładunek o wadze kilkuset kg.

On pomoże podczas wyjmowania i zaciskania cichych bloków samochód. Z jego pomocą zapewniony jest ładunek o wadze kilkuset kg.

Konstrukcja składa się z ramy i podnośnik hydrauliczny. Rama jest spawana z prostokątnej rury o wysokiej wytrzymałości.

Po podniesieniu auta to ona staje w miejscu, niezawodne wsparcie dla aut.

Pozwala to na bezpieczne wypchnięcie zablokowanej części. za pomocą obręczy wewnętrznych z łożyska.

Ściągacz do przegubów kulowych

Można go wykonać na różne sposoby:

- rodzaj dźwigni. Są to 2 dźwignie połączone na środku. Z jednej strony zainstalowana jest na nich śruba sprzęgająca. Po wystawieniu na działanie wspornika wydostaje się, łącząc ze sobą końce dźwigni. W tym przypadku jeden koniec jest owinięty między podporą a okiem, drugi - pod palcem.

- opcja klina. Z metalowy talerz półfabrykat jest cięty w formie klina. Od strony górnego rogu wykonuje się ściśle pionowe cięcie na 70% wysokości. Taki klin jest instalowany między przegubem kulowym a okiem. Następnie zatyka się, aż palec wyjdzie z gniazda.

Podziwianie piękna ażurowego metalowego ogrodzenia lub podziwianie niesamowitego skręconego wzoru na balustradzie żelazne schody, niewiele osób myśli, że są one wykonane przez kucie na zimno. Możesz nauczyć się ucieleśniać piękno w metalu bez większego wysiłku. Aby to zrobić, wystarczy mieć minimalne umiejętności w pracy z metalem i mieć specjalne maszyny do kucia na zimno.

Co to jest kucie na zimno? Jakie maszyny są do tego potrzebne? Co można zrobić na tych maszynach? Odpowiedzi na te pytania znajdziesz w naszym artykule.

Bardziej poprawne byłoby nazywanie kucia na zimno - mechanicznego gięcia metalowego pręta na specjalistycznych maszynach w celu nadania mu kształtu wymyślonego przez producenta. Gięcie prętów w maszynie można wykonać ręcznie za pomocą dźwigni lub za pomocą silników elektrycznych. Oprócz pręta metalowego, kucie na zimno może zginać rury o małej średnicy, wąskie żelazne paski i kształtki. Metodą kucia na zimno powstają:

- Pokrzywione ogrodzenia.

- Dekoracje budynków mieszkalnych.

- Brama wzorzysta.

- Balustrady na balkony i schody.

- Metalowe ławki ogrodowe.

- Dekoracje na altany i latarnie.

- Wiele opcji siatki.

Elementy wykonane metodą kucia na zimno

Elementy wykonane metodą kucia na zimno

Po opanowaniu metody kucia na zimno możesz łatwo rozpocząć własną działalność gospodarczą w zakresie produkcji wyrobów metalowych. Jednocześnie będziesz potrzebować początkowych inwestycji finansowych tylko na zakup maszyn, a jeśli wykonasz maszyny własnymi rękami, możesz sobie poradzić minimalny koszt.

Poniżej przedstawiamy instrukcje dot samodzielny montaż maszyny do kucia na zimno.

Maszyna „ślimak”

Wykonanie maszyny do ślimaków jest jednym z przykładów samodzielnego zaprojektowania, a udzielanie porad z dokładnym wskazaniem wymiarów wszystkich części nie ma sensu. Musisz skupić się na swoim wyobrażeniu o działaniu maszyny, jak i co będzie się wyginać, ile zwojów spirali wystarczy do wysokiej jakości pracy, jaki rozmiar będzie miała dźwignia z blatem. Jeśli rozumiesz istotę procesu produkcyjnego maszyny, sam montaż nie spowoduje żadnych szczególnych trudności.  Maszyna „ślimak”

Maszyna „ślimak”

Wykonanie głównych elementów maszyny

Rama.

Proces gięcia żelaznego pręta naraża maszynę na duże obciążenia, dlatego przy produkcji ramy dla „ślimaka” stosuje się tylko metalowy narożnik, kanał lub rurę grubościenną. Nie kadruj drewniane belki, taki stół nie wytrzymuje długotrwałych obciążeń i załamań.

Blat.

Blat pod „ślimaka” wykonany jest z metalowy talerz cięte w kształcie koła, o grubości nie mniejszej niż 4 mm. Z tej samej płyty wycina się drugi blat, powtarzając kształt pierwszego. Segmenty ślimaka zostaną umieszczone na drugim blacie, a produkty zostaną zgięte. Podczas procesu kucia na zimno blat przejmuje większość obciążenia, więc nie ma potrzeby oszczędzania pieniędzy i robienia go z cieńszej blachy żelaznej.

Wał główny i dźwignia.

Główny wał jest umieszczony pośrodku między blatami i jest przymocowany do podstawy czterema prawe trójkąty. Wał może być wykonany z grubościennej rury o pożądanej średnicy.

Dźwignia jest przymocowana do wału za pomocą pierścienia i obraca się wokół niego, dodatkowo na dźwigni zamontowana jest rolka do gięcia prętów na górnym blacie.  Schemat maszyny

Schemat maszyny

Oznaczanie i instalacja załączników

W zależności od tego, czy chcesz wyprodukować tylko ten sam rodzaj próbek, czy potrzebujesz ich więcej wyroby artystyczne, istnieją trzy warianty urządzenia „ślimaka”.

Opcja numer 1.

To jest najprostsze z trzy opcje, jego istotą jest narysowanie spiralnego konturu na blacie.  Segmenty rysunkowe „ślimak”

Segmenty rysunkowe „ślimak”

Zasadniczo jest to rysunek przyszłych produktów, które będziesz produkować na maszynie. Po narysowaniu schematu wystarczy wyciąć z grubych pasków żelaza różne szerokości, kilka segmentów, które powtarzają linię obrazu i przyspawaj je do blatu zgodnie z oznaczeniem. Na takim statycznym „ślimaku” można wykonać najprostsze zakręty.

Opcja numer 2.

Druga opcja jest najbardziej popularna wśród domowych maszyn, polega na wykonaniu składanego ślimaka z wyjmowanych części. Otwory są wiercone wzdłuż konturów znakowania, w których wycinane są nici. Ponadto szablony segmentów oporowych wykonuje się z tektury lub sklejki i wykonuje się na nich nakładki metalowe. Na koniec w nakładkach wierci się otwory, które muszą pasować do gniazd montażowych w blacie stołu. Do mocowania segmentów stosuje się głównie śruby, ale można również wykonać ograniczniki cylindryczne. Taka konstrukcja „ślimaka” pozwoli na produkcję detali spiralnych o różnych promieniach na jednej maszynie.  „Ślimak” z pasków metalu

„Ślimak” z pasków metalu

Opcja numer 3.

W trzecim wariancie zamiast składanych segmentów oporowych wykonuje się kilka wymiennych modułów różne opcjeślimaki, które zmieniają się w razie potrzeby. Moduł wykonany jest z kawałka żelaza, do którego przyspawane są powtarzające się segmenty spirali.  Moduły ślimaków

Moduły ślimaków

Montaż maszyny.

- Zamontuj ramę w miejscu, w którym będziesz mieć swobodny dostęp do maszyny ze wszystkich stron.

- Zabetonuj nogi ramy w podłodze lub zamocuj ramę w inny dostępny sposób.

- Przyspawaj główny blat do ramy.

- Zamontuj wał główny, przyspawając go do blatu stołu i wzmacniając trójkątami.

- Nasuń dźwignię obrotową na wał.

- Zamontować górny stół, przyspawając go do głównego wału.

- Umieść segmenty ślimaka na blacie.

Po złożeniu przeprowadzić próbne zginanie pręta.

Aby dowiedzieć się więcej o montażu maszyny do kucia ślimaków na zimno, obejrzyj wideo:

Maszyna skrętna

Ta maszyna jest przeznaczona do jednoosiowego skręcania wzdłużnego przedmiotu obrabianego z pręta poprzecznego lub kwadratowy kształt. Maszyna skrętna

Maszyna skrętna

Kanał lub belka dwuteowa służy do oparcia drążka skrętnego. Gruby żelazny pasek jest do niego przymocowany przez spawanie, na którym zainstalowane jest imadło do mocowania nieruchomej części pręta. Imadło jest mocowane czterema śrubami o średnicy M16 lub większej. Aby zwiększyć siłę mocowania pręta, do imadła przyspawane są blachy faliste wykonane z blachy stalowej. Po przeciwnej stronie podstawy zamontowane są rolki prowadzące, do których przymocowana jest jednostka dociskowa ruchomej części przedmiotu obrabianego. Wykonany jest ze stalowej tulei, w której należy wykonać otwory na śruby mocujące umieszczone pod kątem 120 stopni. Śruby muszą mieć płaski koniec i być wykonane z wysokiej jakości stali. Obydwa urządzenia mocujące muszą być wyrównane, w tym celu należy je sprawdzić za pomocą poziomu, kwadratu ślusarskiego i suwmiarki.  Rodzaje maszyn

Rodzaje maszyn

Następnie musisz zrobić uchwyt do obracania ruchomej części zacisku. Jego dźwignia powinna uderzać tak długo, jak to możliwe, aby zmniejszyć przyłożoną siłę. Sama rękojeść najlepiej wykonać z gumową tuleją, która zapobiega ślizganiu się dłoni podczas pracy.

Po kompletnym złożeniu maszyny sprawdzana jest niezawodność działania elementów ruchomych oraz dokładność odkształcenia pręta. Po sprawdzeniu maszyna jest przymocowana do ramy nośnej.  prosty model maszyna skrętna

prosty model maszyna skrętna

Jak zrobić drążek skrętny własnymi rękami, zobacz wideo:

Maszyna „Gnutik”

Aby jakościowo uformować kąt w produkcie wytwarzanym przez kucie na zimno, potrzebujesz maszyny zwanej „zgięciem”. Składa się ze stalowej płyty z ruchomym ogranicznikiem, na którym znajdują się dwa wałki nośne oraz dźwignia.  Maszyna „Gnik”

Maszyna „Gnik”

Przedmiot obrabiany jest umieszczany między klinem a wałami nośnymi. Następnie za pomocą dźwigni klin przesuwa się w kierunku wałów, co prowadzi do zgięcia przedmiotu obrabianego.  Komputerowy model maszyny

Komputerowy model maszyny

Wykonanie takiej maszyny jest dość proste, najważniejsze jest przestrzeganie podanego rysunku i użycie stali narzędziowej, ponieważ podczas pracy na część urządzenia przykładane jest duże obciążenie.

Możesz także zobaczyć, jak zrobić maszynę „gnick” na filmie:

Maszyna „fala”

Bardziej poprawne jest nazywanie tej maszyny - kontrolowaną falą. Wyposażenie maszyny stanowi para stalowych talerzy o średnicy 140 mm, które przykręcane są do blatu roboczego. Oś obrotu klucza uniwersalnego jest zamocowana na tarczy napędowej.  Maszyna „fala”

Maszyna „fala”

Sterowanie falą następuje w wyniku zmiany odległości między dyskami. Kiedy pręt jest zwijany wokół dysku napędowego, tworzy się wzór, po czym pręt jest usuwany z przewodnika i wzór jest tworzony po drugiej stronie.

Maszynę w akcji można obejrzeć na poniższym filmie:

Maszyna - prasa

Do uformowania końcówek prętów potrzebna jest prasa. Ta maszyna działa na zasadzie koła zamachowego, na początku obracając pręt z ciężarkami, łeb śruby jest odciągany do tyłu, aż się zatrzyma. Następnie do gniazda wkładany jest wymienny stempel i umieszczany jest przedmiot obrabiany. Następnie szybko obróć drążek w przeciwnym kierunku i pozwól mu swobodnie się obracać. Podsumowując, wybijak mocno uderza w trzon matrycy, dzięki czemu powstaje siła wystarczająca do wytłoczenia.  prasa rolkowa

prasa rolkowa

Jeśli chodzi o walcarkę ręczną, możesz zrobić to sam, ale nadal musisz zamówić - specjalne stalowe rolki, tuleje łożyskowe i wały oraz kupić koła zębate w sklepie. Na takiej maszynie można wykonać tylko gęsią stopkę i końcówki blachy.

Łączenie i malowanie części

Elementy wytwarzane metodą kucia na zimno łączone są na dwa sposoby:

- Spawanie - części są zespawane ze sobą, a zgorzelina jest szlifowana za pomocą szlifierki lub innej szlifierki.

- Zaciski - ten rodzaj połączenia wygląda o wiele piękniej. Do zacisków stosuje się tłoczone paski metalowe o grubości 1,5 mm lub większej.

Gotowe produkty są malowane emaliami kowalskimi lub farbami akrylowymi do metalu.  Połączenia części przez spawanie

Połączenia części przez spawanie

Wyroby wykonane metodą kucia na zimno

Zapraszamy do zapoznania się z opcjami produktów, które można wykonać metodą kucia na zimno:

Jak widać z powyższego, metoda kucia na zimno nie wymaga dużych nakładów finansowych i jest dość łatwa do nauczenia, więc jeśli zdecydowałeś się rozpocząć naukę kowalstwa tą konkretną metodą, postąpiłeś słusznie.