Veel thuisvakmensen denken na over hoe ze hun eigen kunnen maken draaibank op metaal. Deze wens wordt verklaard door het feit dat je met behulp van een dergelijk apparaat, dat erg goedkoop zal zijn, effectief een groot aantal draaibewerkingen kunt uitvoeren, waardoor metalen werkstukken de vereiste afmetingen en vorm krijgen. Het lijkt veel gemakkelijker om de eenvoudigste te verwerven tafelmachine en gebruik het in uw werkplaats, maar gezien de aanzienlijke kosten van dergelijke apparatuur is het zinvol om tijd te besteden aan het zelf maken ervan.

Een zelfgemaakte draaibank is heel goed mogelijk

Met behulp van een draaibank

Een draaibank, die als een van de eersten verscheen in de lijn van apparatuur voor het bewerken van onderdelen verschillende materialen, inclusief metaal, stelt u in staat producten in verschillende vormen en maten te produceren. Met behulp van zo'n eenheid kun je extern en interne oppervlakken werkstukken, gaten boren en op de gewenste maat boren, uitwendig of uitzagen interne draad, voer karteling uit om het oppervlak van het product het gewenste reliëf te geven.

Een seriële metaaldraaibank is een groot apparaat dat niet zo eenvoudig te bedienen is, en de kosten ervan zijn zeer moeilijk betaalbaar te noemen. Het is niet eenvoudig om zo'n apparaat als desktopapparatuur te gebruiken, dus het is logisch om het zelf te doen. Met zo'n minimachine kun je snel werkstukken draaien die niet alleen van metaal zijn gemaakt, maar ook van plastic en hout.

Dergelijke apparatuur verwerkt onderdelen met een ronde doorsnede: assen, gereedschapshandvatten, wielen, structurele elementen van meubels en producten voor elk ander doel. Bij dergelijke apparaten bevindt het werkstuk zich in een horizontaal vlak, terwijl het wordt geroteerd, en wordt het overtollige materiaal verwijderd door een snijder die stevig in de machinesteun is bevestigd.

Ondanks de eenvoud van het ontwerp vereist een dergelijke eenheid een duidelijke coördinatie van de bewegingen van alle werkende onderdelen, zodat de verwerking met de grootst mogelijke precisie en de beste kwaliteit van vakmanschap kan worden uitgevoerd.

Een voorbeeld van een zelfgemaakte draaibank met tekeningen

Laten we een van de werkopties voor de geassembleerde eens nader bekijken op ons zelf draaibank, behoorlijk hoge kwaliteit die terecht de meeste aandacht verdient. De auteur van dit zelfgemaakte product beknibbelde niet eens op de tekeningen dit apparaat en werd met succes geproduceerd.

Natuurlijk heeft niet iedereen zo'n grondige aanpak van zaken nodig; vaak worden eenvoudiger structuren gebouwd voor de behoeften van het huis, maar als donor voor goede ideeën Deze machine past perfect.

Uiterlijk van de machine Hoofdcomponenten Remklauw, gereedschapshouder en boorkop

Zijaanzicht Losse kop Onderaanzicht losse kop

Geleideassen Remklauwontwerp Motoraandrijving

Tekening nr. 1 Tekening nr. 2 Tekening nr. 3

Structurele eenheden

Elke draaibank, inclusief een zelfgemaakte, bestaat uit de volgende structurele elementen: een draagframe - een bed, twee centra - een aandrijving en een aangedreven, twee koppen - voor en achter, een spil, een steun, een aandrijfeenheid - een elektrische motor.

Alle elementen van het apparaat worden op het bed geplaatst; het is het belangrijkste dragende element van de draaibank. De vaste kop is een stationair structureel element waarop de roterende spindel van de eenheid zich bevindt. In het voorste deel van het frame bevindt zich een transmissiemechanisme van de machine, met behulp waarvan de roterende elementen zijn verbonden met de elektromotor.

Dankzij dit transmissiemechanisme krijgt het te bewerken werkstuk rotatie. De losse kop kan, in tegenstelling tot de voorste, parallel aan de bewerkingsrichting bewegen en wordt gebruikt om het vrije uiteinde van het te bewerken werkstuk te fixeren.

Een zelfgemaakte metalen draaibank kan worden uitgerust met elke elektromotor, ook al is deze niet erg krachtig, maar een dergelijke motor kan oververhit raken bij het verwerken van grote werkstukken, wat tot stilstand en mogelijk falen zal leiden.

Meestal worden elektromotoren geïnstalleerd op een zelfgemaakte draaibank, waarvan het vermogen tussen 800 en 1500 W ligt.

Zelfs als zo'n elektromotor een klein toerental heeft, wordt het probleem opgelost door een geschikt transmissiemechanisme te kiezen. Om het koppel van dergelijke elektromotoren over te brengen, worden meestal riemaandrijvingen gebruikt; wrijvings- of kettingmechanismen worden zeer zelden gebruikt.

Minidraaibanken, die in thuiswerkplaatsen zijn uitgerust, hebben misschien niet eens zo'n transmissiemechanisme in hun ontwerp: de roterende boorkop van de unit is rechtstreeks op de elektromotoras bevestigd.

Er is één belangrijke regel: beide middelpunten van de machine, leidend en aangedreven, moeten zich strikt op dezelfde as bevinden, waardoor trillingen van het werkstuk tijdens de verwerking ervan worden vermeden. Bovendien is het noodzakelijk om een betrouwbare bevestiging van het onderdeel te garanderen, wat vooral belangrijk is voor modellen van het frontale type: met één leidend midden. Het probleem van een dergelijke fixatie wordt opgelost met behulp van een klauwplaat of frontplaat.

Je kunt zelfs met je eigen handen een draaibank maken houten frame, maar in de regel worden voor deze doeleinden metalen profielen gebruikt. Een hoge stijfheid van het draaibankframe is vereist, zodat de nauwkeurigheid van de locatie van de aandrijf- en aangedreven centra niet wordt beïnvloed door mechanische belastingen, en de losse kop en ondersteuning met het gereedschap vrij langs de as van de eenheid bewegen.

Bij het monteren van een metalen draaibank is het belangrijk om te zorgen voor een betrouwbare bevestiging van alle elementen. Houd rekening met de belastingen waaraan ze tijdens het gebruik zullen worden blootgesteld. De afmetingen van uw minimachine en uit welke structurele elementen deze zal bestaan, worden beïnvloed door het doel van de apparatuur, evenals de grootte en vorm van de werkstukken die erop moeten worden verwerkt. Het vermogen van de elektromotor, die u als aandrijving moet gebruiken, hangt af van deze parameters, evenals van de grootte van de geplande belasting van de unit.

Voor het uitrusten van metalen draaibanken wordt het niet aanbevolen om commutator-elektromotoren te kiezen die in één verschillen karakteristieke eigenschap. Het aantal asomwentelingen van dergelijke elektromotoren, evenals de middelpuntvliedende kracht die het werkstuk ontwikkelt, neemt sterk toe naarmate de belasting afneemt, wat ertoe kan leiden dat het onderdeel eenvoudigweg uit de klauwplaat vliegt en de operator ernstig kan verwonden.

Dergelijke elektromotoren kunnen worden gebruikt als u van plan bent kleine en lichte onderdelen op uw minimachine te verwerken. Maar zelfs in dit geval is het noodzakelijk om het uit te rusten met een versnellingsbak die een ongecontroleerde toename van de middelpuntvliedende kracht voorkomt.

Uit praktijk- en ontwerpberekeningen is al gebleken dat voor draaiunits waarop metalen werkstukken tot 70 cm lang en tot 10 cm diameter worden bewerkt, het beste gebruik kan worden gemaakt van asynchrone elektromotoren vermogen vanaf 800 W. Motoren van dit type worden gekenmerkt door een stabiele rotatiesnelheid wanneer er belasting is, en wanneer deze afneemt, neemt deze niet ongecontroleerd toe.

Als je je eigen minimachine voor het draaien van metaal gaat maken, moet je zeker rekening houden met het feit dat de klauwplaat niet alleen wordt beïnvloed door dwars- maar ook langsbelastingen. Dergelijke belastingen kunnen, als er geen riemaandrijving is, vernietiging van de lagers van de elektromotor veroorzaken, die er niet voor zijn ontworpen.

Als het niet mogelijk is om een riemaandrijving te gebruiken en het aandrijfcentrum van het apparaat rechtstreeks is verbonden met de elektromotoras, kunnen een aantal maatregelen worden genomen om de lagers tegen vernietiging te beschermen. Een soortgelijke maatregel kan een aanslag zijn die de longitudinale beweging van de motoras beperkt, die kan worden gebruikt als een kogel die tussen het elektromotorhuis en het achterste uiteinde van de as wordt geïnstalleerd.

De losse kop van de draaibank herbergt het aangedreven centrum, dat stationair of vrij roterend kan zijn. Het eenvoudigste ontwerp heeft een vast middelpunt: het is eenvoudig te maken op basis van een gewone bout, waarbij het onderdeel dat in contact komt met het werkstuk tot een kegel wordt geslepen en geslepen. Door een dergelijke bout vast te draaien of los te draaien en langs een gat met schroefdraad in de losse kop te bewegen, is het mogelijk om de afstand tussen de middelpunten van de apparatuur aan te passen, waardoor een betrouwbare bevestiging van het werkstuk wordt gegarandeerd. Deze fixatie wordt ook verzekerd door het verplaatsen van de losse kop zelf.

Om het werkstuk vrij in een dergelijk vast middelpunt te laten draaien, moet het puntige deel van de bout dat ermee in contact komt, worden gesmeerd met machineolie voordat met de werkzaamheden wordt begonnen.

Tegenwoordig is het niet moeilijk om tekeningen en foto's van draaibanken te vinden waaruit je dergelijke apparatuur zelfstandig kunt maken. Bovendien is het gemakkelijk om verschillende video's te vinden die het productieproces demonstreren. Dit kan een mini-CNC-machine zijn of een heel eenvoudig apparaat, dat u niettemin de mogelijkheid geeft om snel en met minimale arbeidsinzet metalen producten met verschillende configuraties te produceren.

De standaards van een eenvoudige metalen draaibank kunnen van hout worden gemaakt. Ze moeten stevig aan het frame van de unit worden bevestigd met behulp van boutverbindingen. Indien mogelijk is het beter om het frame zelf te maken van metalen hoeken of kanalen, wat de hoge betrouwbaarheid garandeert, maar als ze niet bij de hand zijn, kun je ook dikke houten blokken kiezen.

Onderstaande video toont het proces zelf gemaakt draaibank ondersteuning.

De eenheid op een dergelijke machine waarop het snijgereedschap wordt bevestigd en verplaatst, is een gereedschapssteun, bestaande uit twee houten planken, aangesloten onder een hoek van 90 graden. Op het oppervlak van het bord waar het gereedschap zal worden geplaatst, is het noodzakelijk om een metalen plaat te bevestigen die het hout tegen vervorming beschermt en de exacte locatie van de frees ten opzichte van het werkstuk garandeert. Het is noodzakelijk om een gleuf te maken in het steunoppervlak van de horizontale plank die langs het frame van de unit beweegt, waardoor een dergelijke beweging behoorlijk nauwkeurig zal zijn.

Leestijd ≈ 5 minuten

Als je handen eruit groeien juiste plaats, dan is het heel normaal dat uw werkplaats apparatuur nodig heeft voor het werkproces. Eén ervan is een machine voor koud smeden"Slak", die niet moeilijk met uw eigen handen te monteren zal zijn als u tekeningen en afmetingen bij de hand heeft, en foto's van soortgelijke structuren op internet bevestigen het montagegemak.

“Slak”-ontwerp

Deze unit zal het werkproces aanzienlijk vereenvoudigen. Bovendien kun je er metaal mee onherkenbaar veranderen en producten van buitengewone schoonheid en bruikbaarheid creëren.

Toepassings- en uitrustingskenmerken

Producten gemaakt met behulp van smeedtechnologie kosten vaak veel geld, maar zien er behoorlijk nobel en duur uit. Ze versieren landgoederen, interieurs en worden gebruikt als poorten. De artistieke stijl helpt het smeden verfijnder te maken en creëert hetzelfde product in verschillende versies.

Gesmede productopties

Weinig mensen weten dat smeden niet alleen heet, maar ook koud is. De tweede optie is heel goed mogelijk en kan eenvoudig in elke thuisomgeving worden gebruikt. Het is voldoende om hiervoor geschikte apparatuur te maken: een koudsmeedmachine.

In eerste instantie moet u beslissen over het type koud smeden. Er is vaak de mening dat stempelen hier ook van toepassing is. Maar dit is een iets ander proces.

Maar koud smeden kan twee soorten werk omvatten.

- Verharden is verharden, dat wordt uitgevoerd dankzij talloze slagen met grote kracht. Dit leidt tot een verandering in de structuur van het metaal en leidt tot de vorming van de gewenste vorm en maat. Hier wordt een hamer gebruikt, waarvan de productie niet veel tijd en moeite kost.

- Buigen - de structuur van het metaal en zijn karakteristieke indicatoren kunnen niet worden gewijzigd. Om dit soort smeden uit te voeren, moet je een machine bouwen.

De laatste optie onderscheidt zich door zijn eenvoud, als we het erover hebben technologisch proces. Laten we vervolgens eens kijken naar koud smeden met je eigen handen, tekeningen en video's die je hieronder vindt.

Video: koudsmeedmachine

Zelfproductie van het apparaat

Als je vastbesloten bent om te creëren dit apparaat in een thuiswerkplaats, dan moet je in eerste instantie een tekening voorbereiden. De ideale optie zou zijn om een sjabloon te gebruiken, die een maximum aan opties biedt voor het maken van verschillende vormen en figuren. Als u over dergelijke blanco's beschikt, kunt u door een machine met voldoende verwijderbare hulpstukken te maken, verder ingewikkelde en gevarieerde patronen en allerlei soorten metalen monogrammen maken.

Machine voor koud smeden

Wanneer je aan het bouwen bent thuismachine Houd vervolgens een bepaalde werkvolgorde aan, zodat het resultaat zo perfect mogelijk is.

- Neem een metalen plaat. Sjablonen moeten erop worden geplaatst met het oog op de productie. Tijdens bedrijf kan de grondstof zelf uit de spuitmonden immers bewegen vanwege ruimtegebrek. Het kan ook problematisch zijn om met zeer kleine sjablooninspringingen ten opzichte van elkaar te werken.

- Om het verwisselen van opzetstukken gemakkelijk en eenvoudig te maken, vormt u een rechthoekige sleuf. Hier plaats je de vervangende opzetstukken, die je vooraf op de rechthoekige plaat bevestigt. U bevestigt dergelijke platen met bouten van de juiste maat.

- Sjablonen kunnen elementair of complex worden gemaakt. Je kunt een patroon hebben met één krul of een element met wervelingen erin verschillende kanten. Het hangt allemaal af van je vaardigheden.

Spaties voor de machine

Het belangrijkste is om het meeste te gebruiken duurzaam materiaal om delen die uit elkaar bewegen vast te zetten.

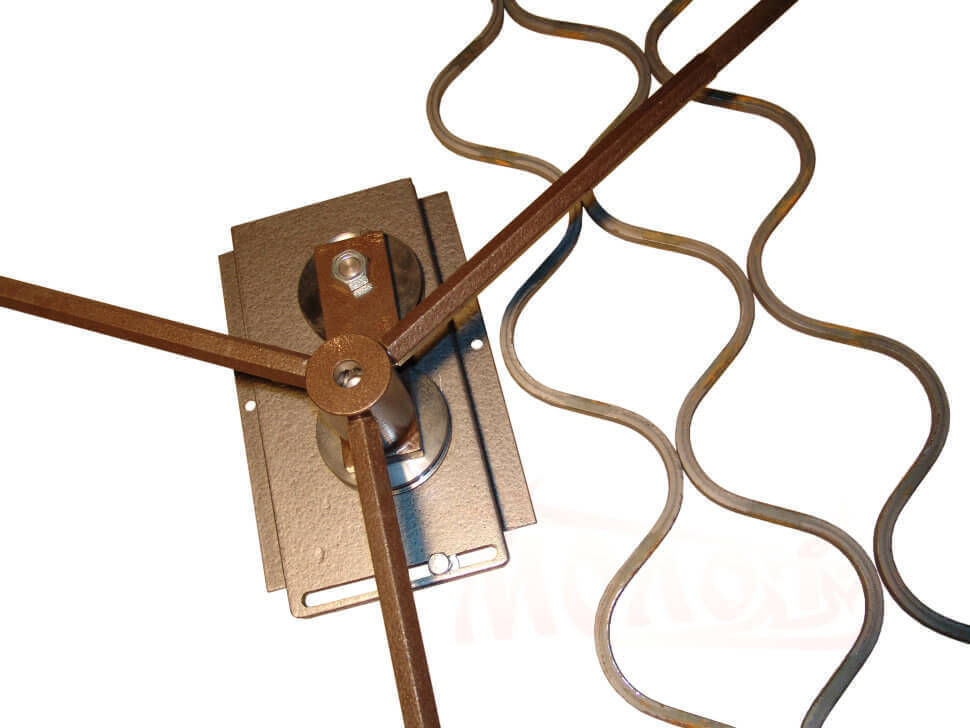

Tekening van een slakkenmachine

Je hebt geen speciaal gereedschap nodig; het maken van een slakkenmachine is vrij eenvoudig. Volg deze stappen om het te maken.

- Rekmontage. Het is het ondersteunende element in de hele constructie. Om het te maken, worden identieke pijpsecties genomen, die met verbindingen zijn verbonden. Van buiten lijkt de standaard enigszins op een kruk. Met behulp van een lasapparaat is het noodzakelijk om alle delen van het rek met elkaar te verbinden.

2. Metaalplaten moeten worden gesneden volgens de tekeningen. Het resultaat is dat je 4 gelijkzijdige driehoeken en cirkels met gelijke diameters krijgt.

3. De driehoeken worden aan de onderkant van de steun gelast om een piramide te vormen. De basis (het breedst mogelijke gebied) wordt aan het midden van de uitgesneden cirkel gelast.

4. Maak met een boor gaten voor de bouten. Bevestig ze met het gelaste deel van de strip (vier stuks) in horizontale positie aan de cirkel.

5. Vorming van het handvat. Om dit te doen, heb je twee staven met verschillende lengtes nodig (correleer de lengte met de afmetingen van de cirkel zelf) in de volgende verhouding:

- de eerste komt overeen met de diametrale waarde van de cirkel;

- de tweede is iets langer dan de eerste.

6. Buig de eerste staaf in een hoek van 300, vervolgens wordt de tweede staaf aan de eerste gelast. Aan de onderkant is een extra staaf bevestigd. Het is belangrijk om niet te vergeten een jumper tussen beide stangen te plaatsen (bevestig er een hendel aan met een lasapparaat). De hefboom zorgt voor beweging in de richting van de staafformatie.

7. Het lager is bevestigd aan de hendel en het segment aan de onderkant, wat de variabiliteit vergroot. De metalen spoel wordt bevestigd met een snede aan de bovenkant (hiervoor wordt deze horizontaal geplaatst en kunt u het metaal buigen). Vanaf de onderkant van het gedeelte met een vrij uiteinde moet je een gat maken dat overeenkomt met de doorsnede van de buis.

8. De laatste stap is het bevestigen van de handgreep aan het “piramide”-gedeelte van de structuur. De verbinding wordt gemaakt met behulp van een moer met een grote diameter. Voor het bevestigen wordt er een rond stuk aan vastgelast om het sjabloon vast te zetten.

Gebouwde slakkenmachine

Daarom kunt u met uw eigen handen, zoals op de foto, in een thuiswerkplaats een "slak"-koudesmeedmachine volgens de tekening en de maat samenstellen, zonder veel geld te investeren. Hierna kun je echte meesterwerken van metaal maken.

Video: slak, koud smeden

Kijkend naar de hekken, poorten en poorten, zoals in de figuur, in huizen die duidelijk niet tot de eliteklasse behoren, kan iemand die enig idee heeft van de uitrusting van de smederij en de aard van het werk daar denken: waar zijn ze gebleven? zoveel geld krijgen? Degenen die meer kennis hebben van smeden zullen zo'n vraag niet hebben: deze schoonheden, evenals het metalen decor van meubels, lichte tuingebouwen, schommels, banken, enz., worden gecreëerd door koud smeden.

De prijzen voor het smeden van koude kunst zijn betaalbaar omdat de productiekosten en de initiële uitrustingskosten laag zijn en de arbeidsproductiviteit niet slecht is voor de ambachtelijke omstandigheden. Bijgevolg kan een individuele smid die gespecialiseerd is in artistiek koud smeden rekenen op een vrij snelle start en een goede winstgevendheid. Misschien is een van de eigenaren van de monsters in Fig. Ik heb het zelf gemaakt: koud smeden met je eigen handen kan zonder ervaring in een garage of schuur worden gedaan, en smeedde onderdelen voor kleine meubelstukken, balusters, barbecues en allerlei andere metalen gebruiksvoorwerpen (zie bijvoorbeeld de figuur op rechts) kan zelfs thuis worden gedaan.

De basis van een “koude smederij” is een koudsmeedmachine. Voor een complete productiecyclus, die in staat is om alle denkbare fantasieën van u of de klant te bevredigen, Je hebt 5-7 soorten machines nodig, waarvan je de 3-5 belangrijkste zelf kunt maken. Maar in het begin, voordat je geld uitgeeft aan een machine of de materialen ervoor, is het zeer raadzaam om de basisprincipes van het smeden onder de knie te krijgen. Daarom zullen we verder ook enkele technieken voor het vervaardigen van onderdelen overwegen. artistiek smeden zonder een machine en apparatuur ervoor, die snel gemaakt kan worden uit restmateriaal.

Stempelen, smeden en buigen

Dus wat is koud smeden? Het verschilt van stampen doordat het metaal nauwelijks of zwak vloeit onder invloed van het bewerkingselement. Kijk eens naar een bierblikje of bijvoorbeeld een aluminium of tinnen ketel. Ze worden geëxtrudeerd met één slag van de stempel van de stempelpers; waterkoker, enz. producten met een complexe vorm - met een samengestelde schuifpons. Het is onmogelijk om de arbeidskracht te verkrijgen die nodig is om thuis een dergelijke hoge druk te creëren, behalve in één geval, zie hieronder.

Koud smeden verschilt uiteraard van warm smeden doordat het werkstuk niet wordt voorverwarmd. Eigenlijk is koud smeden, oftewel smeden, het verharden (verharden) van een onderdeel met een lange reeks regelmatige slagen van een bepaalde kracht. In dit geval verandert de structuur van het metaal aanzienlijk: de hardheid van de oppervlaktelaag neemt toe en de kern zorgt voor algehele taaiheid en breuksterkte. Ambachtslieden - gereedschapmakers en wapensmeden - jagen letterlijk op buffers en wielbanden van treinwagons, stukken rails.

Het harden van staal wordt uitgevoerd met een mechanische hamer. Je kunt het zelf doen, en het is zelfs eenvoudiger dan sommige soorten machines voor koud artistiek smeden. Maar deze publicatie is specifiek aan dit laatste onderwerp gewijd, en koud artistiek smeden is in wezen het buigen (buigen) van metaal: de structuur ervan in het onderdeel ondergaat geen significante veranderingen, en veranderingen in de fysieke en mechanische eigenschappen van het metaal zijn niet significant voor de kwaliteit van het eindproduct. Daarom zullen we het koud smeden, dat is smeden, laten staan tot geschikte gelegenheid, A Laten we smeden, wat buigt. Laten we het kortheidshalve artistiek smeden noemen. en waar het nodig is om heet smeden te vermelden, zal dit daar specifiek worden vermeld.

Machines en uitrusting voor koud smeden

De belangrijkste uitrusting voor artistiek smeden met je eigen handen bestaat uit verschillende soorten handbediende machines en apparaten. De elektrische aandrijving wordt weinig gebruikt, omdat de resulterende toename van de productiviteit is niet altijd gelijk aan de complexiteit van de productie en de kosten van elektriciteit. We zullen ons echter nog steeds de elektrische aandrijving van thuissmeedmachines herinneren terwijl we aan de "handrem" werken. Bijna alle elementen van de producten in Fig. in het begin kan dit op de volgende soorten machines:

- Twisters (twisten), pos. 1 in afb. – vorm platte spiralen en andere krullen met een smalle kern (kern).

- Torsie machines, pos. 2– hiermee kunt u een spiraalvormige draaiing van een staaf en elementen verkrijgen uit volumetrische spiralen, de zogenaamde. filamenten: manden, lantaarns, lampen.

- Inertiële stempelmachines, pos. 3- daarop worden de uiteinden van de staven in gevormde uiteinden gespat (item 1 in de onderstaande afbeelding), decoratieve klemmen worden gestempeld om de details van het patroon te verbinden (item 2 in dezelfde afbeelding), een kleine golf en reliëf worden eruit geperst op lange stukken.

- Buigmachines zijn duw-, broach- en gecombineerde, pos. 4. Met de eerste kun je alleen golven en zigzaglijnen krijgen; aanhoudend - ringen, krullen en spiralen met brede kernen, en de laatste - al dit soort producten.

Let op: in de technische literatuur, vooral in het Engels, worden alle machines die door torsie of wikkeling onderdelen vormen vaak twisters genoemd. Aanvankelijk is een twister een machine voor het opwinden van veren. Maar met betrekking tot artistiek smeden zou het juister zijn om wikkelmachines als twisters te beschouwen, en torsiemachines als torsiestaven.

Wat zijn flexen?

In technische termen worden buigmachines buigmachines genoemd. In de amateur- en particuliere metaalbewerking werd echter de naam "gnutik" opgericht voor een tafelapparaat voor het produceren van golven en zigzaglijnen, zie afb. rechts. Door de rol of wig in de bocht te veranderen, kun je binnen bepaalde grenzen de steek en hoogte van de golf of de zigzaghoek variëren.

Een bocht voor staven/buizen tot 12-16 mm is relatief goedkoop, maar is moeilijk zelf thuis te maken: het vereist een nauwkeurige verwerking van speciale staalsoorten. Probeer het eens met een gewone elektrische boormachine met een gewone boor boor door metaal met een gewone johannesbroodboom moersleutel. En in een buigmachine is de werklast veel hoger dan op de kaken. Daarom is het beter om een buiger te kopen; naast smeden op de boerderij is het nuttig voor de vervaardiging van elementen van gelaste metalen constructies, zoals een pijpenbuiger voor kleine dikwandige duurzame buizen en in andere gevallen.

Twisters

Sinds de oudheid hebben smeden koudgevormde krullen volgens een sjabloon-doorn met behulp van een hoornen hefboomgreep, pos. 1 op afb. Deze methode is weinig productief en niet voor watjes, maar je kunt er wel snel en eenvoudig verschillende buigdoorns van een gewone stalen strip mee maken: de eind(stuw)hoorn van de hefboom voorkomt dat de sjabloon meegeeft onder de druk van het werkstuk. Het is raadzaam om de middelste (bypass)hoorn met fixatie te laten glijden: het werk gaat langzamer, maar vooral in onervaren handen nauwkeuriger.

Een ander eenvoudig apparaat voor handmatig gevormd buigen is een sterk bord met steunpinnen - afstandhouders, pos. 2; Gewone M8-M24 bouten zijn geschikt. Afhankelijk van hoe comfortabel je bent met je hometrainer, kun je werken met een strook van maximaal 4-6 mm. Ze buigen de strook met het oog, het werk gaat langzaam, maar je kunt patronen tekenen tot aan Ilya Muromets op een paard in volle wapenrusting of Boeddha in een lotusbloem. Dit laatste is wellicht volledig handgemaakt: mensen die hatha- en rajayoga volledig onder de knie hebben, kunnen stalen wapeningsstaven met hun handen in een patroon krullen.

Slakken

De slakkendraaiermachine is het populairst onder degenen die betrokken zijn bij artistiek smeden: de mogelijkheden ervan, in vergelijking met de eenvoud van het ontwerp, het gemak om het zelf te maken en het bedieningsgemak, zijn verbluffend. Eigenlijk is de slakkenmachine een licht gemechaniseerde en verbeterde buighendel, maar dit "kleine" maakte het voor beginners mogelijk om eraan te werken. Slakmachines zijn op hun beurt onderverdeeld in machines met een kraag en een roterende ploegschaar en hefboommachines met een vast sjabloon en een keerrol.

Slak met ploegschaar

Het apparaat van een buigrol met een ploegschaar wordt weergegeven in het onderstaande diagram; Ook de techniek om met zo’n machine te werken wordt daar beschreven.

De voordelen van dit type twisterbuigmachine zijn als volgt:

- Het is mogelijk om aan een rol te werken met een roterend deel en een kraag in een niet-uitgeruste ruimte: de verticale component van de werklast is verwaarloosbaar en de horizontale componenten worden gedeeltelijk overgebracht naar de steun.

- Wegens vorige punt ondersteunende structuur kan vrij eenvoudig en licht zijn, gelast uit gewone stalen profielen.

- Het werkproces kunnen we alleen uitvoeren: met één hand de poort draaien, met de andere hand drukken we de stang of strip tegen de sjabloonploegschaar. Terwijl de schakels buigen, vallen ze vanzelf op hun plaats.

- Met een koude methode kun je met een roterende ploegschaar spiralen van maximaal 5 slagen op een slak draaien.

Tekeningen van een slakmachine voor artistiek smeden met een specificatie van onderdelen worden gegeven in Fig. We zullen het later hebben over de afmetingen van de schakels (segmenten) van de vouwschaar, maar let voorlopig op de staalsoorten: de schaar draagt zware lasten. Als je het van gewoon constructiestaal maakt, leidt de sjabloon naar het midden van het poort- of hekgedeelte.

Opmerking: Voor meer gedetailleerde tekeningen van een slakmachine met een soortgelijk ontwerp met beschrijving en details, zie de link: //dwg.ucoz.net/publ/osnastka/instrument_dlja_kholodnoj_kovki/5. Daar vind je ook tekeningen van een zelfgemaakte buigmachine en een apparaat voor het buigen van ringen.

Het materiaal voor de opvouwbare roterende schaar, evenals de complexiteit van de vervaardiging ervan, zijn niet de enige zwakke punten van de slakkenmachine met een kraag. Een nog ernstiger probleem is de articulatie van de ploegschaarverbindingen (weergegeven door rode pijlen in de figuur rechts). De verbindingen van de deelsegmenten moeten:

Het is moeilijk om aan al deze voorwaarden samen te voldoen in een gevestigde en uitgeruste industriële productie, dus de middelen voor het vouwen van sjablonen voor koud smeden zijn over het algemeen veel minder dan hun materiaal op zichzelf zou toelaten. Slecht gebruik van materiaaleigenschappen is een ernstig nadeel. Bovendien, om dezelfde redenen, een andere zwakheid slakmachine met kraag - excentrische klemming van het onderdeel. Daarom werken beginnende zelfgemaakte smeden succesvoller met zelfgemaakte slakkenmachines voor artistiek smeden, gemaakt volgens een hefboomontwerp.

Slak met hendel

Het hefboomslakkenhuis voor koud smeden is op dezelfde manier ontworpen als het bekende. Zelfgemaakte slakkenmachine soort hendel met een vast sjabloon zijn de prestaties aanzienlijk minder dan die van een slak met halsband. De werklast daarin wordt vollediger overgebracht naar de basis, dus een sterk frame van speciaal staal of een dikke plaat van gewoon staal, stevig bevestigd aan het steunoppervlak, is vereist. Met als resultaat een workshop of productie gebied op buitenshuis. Het werk aan de hendelrol vordert langzaam: nadat u de hendel hebt gedraaid totdat deze vastloopt, moet u de aandrukrol verplaatsen. Het is mogelijk om tot 3-4 slagen op een hefboomslakkenhuis te krullen. Niettemin zijn de voordelen van een slakhefboommachine voor thuisvakmensen aanzienlijk, vooral als je voor jezelf werkt:

- Alle onderdelen, behalve de aandrukrol, kunnen van gewoon staal zijn gemaakt.

- Het is mogelijk om een standaard rollager als aandrukrol te gebruiken.

- Het gebruik van de materiaaleigenschappen van de onderdelen is bijna voltooid: de sjabloon en het frame van gewoon staal zijn bestand tegen meer dan 1000 werkcycli.

- U kunt buigen volgens een sjabloon (pos. 1 in de onderstaande afbeelding) of met afstandhouders, pos. 2 daar.

Bovendien kunt u de slakhendelmachine gebruiken technologische methode, beschouwd als het voorrecht van industriële twistermachines: de sjabloon wordt naar de zijkant verschoven en een afstandhouder wordt in het midden geplaatst, pos. 3 in afb. Hierdoor ontstaat er een kleine omgekeerde buiging in de kern van de krul. Het onderdeel ziet er indrukwekkender uit en als het voor de verkoop wordt gebruikt, is het product waardevoller.

De hefboomslak heeft nog een behoorlijk dik pluspunt: op zo'n machine kun je platte krullen buigen met een kleine kern uit een platgelegde strook. De slak met kraag en roterende ploegschaar geeft het hier volledig op: het werkstuk gaat in een verticale golf. Brede krullen en ringen uit de strook kunnen plat worden gebogen op een brootsmachine met rollen waarin groeven worden bewerkt, zie afb. rechts. Maar de tekensnelheid, zodat het werkstuk niet leidt, vereist een aanzienlijke snelheid, zodat je geen smalle krulkern krijgt.

Op een machine met slakhefboom wordt dit probleem opgelost door een aandrukrol te installeren met een hoogte gelijk aan de dikte van de strip en met een flens (rand), zoals een spoorwegwiel, alleen breder. Buigen met deze methode kost veel tijd: de hendel moet beetje bij beetje worden toegepast, anders zal de binnenrand van het werkstuk kreuken; De flens helpt hier niet aan mee. Maar het is onmogelijk om op een andere manier een krul te verkrijgen uit een platte strook met een smalle kern in een ambachtelijke productie.

Over het algemeen aan het begin van smeden en artistieke activiteiten of tijdens het doen gesmeed hek, poort, poort, bank, schommel, tuinhuisje etc. zelf een tuin aanleggen, Voor koud smeden is het beter om een slakhefboommachine te gebruiken. Bovendien kan het worden gemaakt van restmateriaal zonder nauwkeurige en gedetailleerde tekeningen, zie bijvoorbeeld. volgende video.

Video: een eenvoudige doe-het-zelf artistieke smeedmachine

Hoe bouw je een krul?

Er zijn veel schetsen van krullen voor artistiek smeden op internet, maar als je probeert hun maten aan te passen aan de maten die je nodig hebt, blijkt vaak dat het product spectaculair verliest als gevolg van een ogenschijnlijk onbeduidende schending van de verhoudingen. Daarom is het ook wenselijk om smeedpatronen van krullen te kunnen construeren die uiteraard esthetische voordelen hebben.

Sjablonen voor het koud smeden van artistieke krullen - voluten - zijn gebouwd op basis van wiskundige spiralen. De meest gebruikte is de logaritmische spiraal; het is een van de wijdverbreide natuurlijke vormen die de fundamentele natuurwetten tot uitdrukking brengen. De logaritmische spiraal wordt aangetroffen in de schaal van een slak, in onze hoortoestellen en in de vorm van een g-sleutel in muzieknotatie; ook in de hals van de viool zelf.

Het principe van het construeren van een logaritmische spiraal met punten is dat wanneer de straal die de spiraal vormt, wordt geroteerd, beginnend bij een bepaalde initiële R0, over een vaste hoek φ, de lengte ervan wordt vermenigvuldigd met de divergentie-index van de spiraal p. Voor voluten p neem je in de regel niet meer dan 1,2, omdat een logaritmische spiraal divergeert (windt zich af) zeer snel; op pos. In afb. Als voorbeeld wordt een logaritmische spiraal met p = 1,25 getoond. Om het gemakkelijker te maken om op punten met voldoende een spiraal te bouwen smeden nauwkeurigheid, neem φ = 45 graden.

In het geval dat een dichtere rekenkundige spiraal vereist is, wanneer de straal die deze vormt, met dezelfde 45 graden wordt gedraaid, wordt 1/8 van de spiraalsteek S opgeteld bij de vorige straal, pos. B. In beide gevallen wordt R0 gelijk aan of groter genomen dan de diameter d van een werkstuk met een uniforme dwarsdoorsnede, positie A. Als het beginuiteinde van het werkstuk puntig is, kan R0 kleiner zijn dan d, tot aan de plasticiteitslimiet van het metaal.

Het blijft de vraag hoe een visueel harmonieuze spiraal met een bepaalde openingsgrootte a moet worden gelegd. Om dit probleem analytisch op te lossen, d.w.z. door formules te gebruiken met elke vooraf gespecificeerde nauwkeurigheid, zul je kubieke vergelijkingen en vergelijkingen van hogere orde moeten oplossen. Computerprogramma's Voor de numerieke technische berekening van voluten is er iets niet te vinden op internet, dus we zullen een benaderende methode gebruiken waarmee we rond kunnen komen met één werkende en mogelijk één grafische testconstructie. Het is gebaseerd op de aanname dat voor kleine p de sommen R2+R6 en R4+R8 niet veel verschillen. Het stapsgewijze algoritme voor het construeren van een slakkenhuis voor een smeedsjabloon volgt vanaf hier:

- Op basis van het beschikbare materiaal bepalen we R0;

- we nemen het aantal windingen van het slakkenhuis w volgens het principe: zoals God het op de ziel van de linkerachterpoot van een geliefde kat legt;

- Met behulp van de gegevens uit de tabel in Fig. berekenen we de diameter van het slakkenhuis b zodanig dat deze iets kleiner is dan de breedte van de opening eronder a, zie pos. G;

- We berekenen de beginstraal R met behulp van de formule voor pos. G;

- we bouwen punt voor punt een slakkenhuisprofiel op een schaal;

- indien nodig passen we R nauwkeurig aan met behulp van dezelfde formule en bouwen we het profiel van de werksjabloon volledig op.

Opmerking: Als u de tabel gebruikt om tussenwaarden te berekenen, vergeet dan niet: u moet deze nemen in geometrische proporties!

Torsie staven

Je kunt staven met een schroef draaien voor artistiek smeden zonder dat je een machine nodig hebt, zie afb. rechts. Om te voorkomen dat het werkstuk aan het worteluiteinde (vastgeklemd in een bankschroef) buigt, moet u een houten blok of iets dergelijks met een V-vormige uitsparing aan de bovenkant plaatsen onder het uiteinde van de geleidingsbuis die het verst verwijderd is; Het is beter om de buis met een klem aan deze steun te bevestigen en de standaard aan de werkbank te bevestigen. De buis moet korter zijn dan het werkstuk en ongeveer 1,5 keer breder van binnen dan de grootste diameter Wanneer het wordt gedraaid, trekt het werkstuk samen en zet het uit in de breedte.

Met een torsie-koudsmeedmachine kunt u de productiviteit verhogen en de kwaliteit van de resulterende onderdelen verbeteren. De werkkracht daarin wordt in aanzienlijke mate overgebracht op de steun, dus er is een sterk frame nodig, in de vorm van een ruggengraatframe gemaakt van een I-balk van 100 mm of een paar gelaste kanalen van dezelfde grootte; de ribbelbuis zal kennelijk vervormd zijn. Het frame moet stevig aan het steunoppervlak worden bevestigd met behulp van poten uit hetzelfde profiel die aan de uiteinden zijn gelast, pos. 1 op afb.

Het werkstuk - een vierkante staaf - wordt vastgehouden door doorns-klauwplaten met moffen, eveneens met een vierkante dwarsdoorsnede; ze zijn daar zichtbaar in pos. 1. Omdat Bij het draaien wordt de staaf korter; de klauwplaten in de spil en de losse kop moeten stevig worden vastgezet met schroefklemmen. Om dezelfde reden is de losse kop glijdend gemaakt. Om het draaien van afzonderlijke delen van het werkstuk mogelijk te maken, wordt ook een schuifaanslag met een inzetstuk met een vierkant gat gebruikt.

Als je alleen een hek voor jezelf of iets kleiners hoeft te maken, dan kan dat ook een snelle oplossing bouw een torsiestaafmachine uit schroot en schrootmaterialen, pos. 2. Op beide machines is het in principe mogelijk om filamenten te verkrijgen door een bundel van 4 staafjes die half zo groot zijn in de cartridges te plaatsen. Maar denk niet dat je een goede lantaarn of mand kunt maken door simpelweg met een hendel tegen de losse kop te duwen. Je krijgt zoiets als dat in de inzet in pos. 1 en 2. Smeden noemen dergelijke incidenten een woord dat algemeen bekend is, maar niet wordt gebruikt in literaire toespraken. Wanneer de takken van het filament worden gedraaid in een eenvoudige torsiestaafmachine, moeten ze met een handgereedschap in de breedte worden uitgespreid, wat moeilijk is en de goede kwaliteit van het werk niet garandeert.

Mooie filamenten (pos. 3) worden gedraaid op torsiestaafmachines met een vaste losse kop en een schroeftoevoerspindel, pos. 4. Laten we nu even teruggaan naar afb. met soorten machines aan het begin, tot pos. 2 erop. Zie het ding dat groen is gemarkeerd uitroepteken? Dit is een vervangende spindel. Er zitten er 2 in de set: glad voor spiraalvormig draaien langs de lange as van het werkstuk en schroef voor het draaien van filamenten. In dit ontwerp is het frame gelast uit een paar kanalen met een longitudinale opening en is een schoen met een gat met schroefdraad voor een borgschroef aan de losse kop gelast. Er is een schoen nodig met een zool van 100x100, omdat De fixatie van de losse kop in de filamentmodus is wrijvingsvrij en slechts gedeeltelijk vastgelopen: de borgschroef levert slechts een initiële klemkracht.

Over de elektrische torsiestaafaandrijving

Het werken aan een torsiestaafmachine met handmatige spilaandrijving is vervelend. Maar het belangrijkste is de stabiele kwaliteit van producten zoals in pos. 3 afb. bij torsiestaafmachines is dit nog moeilijker te realiseren. De reden is dat het moeilijk is om met je handen een uniform koppel in een cirkel te creëren, zoals bij elke andere hendelaandrijving. Daarom is een torsiestaafmachine voor koud smeden precies het geval wanneer het gebruik van een elektrische aandrijving hoe dan ook gerechtvaardigd is. De beste optie uit de beschikbare materialen is de as van de aandrijfas van een auto met achterwielaandrijving met een tandwielpaar van het differentieel vanaf dezelfde plaats, zie afb. aan de rechterkant; vergeet het gewoon niet beschermende behuizing! Motor - 1,5-3 kW en niet meer dan 900 tpm. Andere ontwerpopties zijn ook mogelijk, zie bijv. videoclip:

Video: zelfgemaakte elektrische koudsmeedmachine

Spiraal als een spiraal

In sommige gevallen worden gewone gladde, rechte, oplopende spiralen gebruikt als onderdeel van artistiek smeden. Hiervoor zelf een veertwistermachine maken is absoluut onrealistisch. Maar laten we niet vergeten: het is niet nodig om een spiraal in een gesmeed patroon te laten springen en hij kan van gewoon plastic staal worden opgewonden met behulp van eenvoudig apparaat(zie foto rechts). De hoogte (stijging) van de spiraal wordt bepaald door de hoorn van de poort (rood ingevuld); Door de hoorn op en neer te buigen, kun je dunnere en dikkere spiralen krijgen. Een vierkante staaf wordt op het werkstuk genomen of een ronde staaf, het maakt niet uit. Je kunt ook spiralen draaien van een staaf die op een torsiestaaf is gedraaid.

Zwaai en zigzag

Nu hebben we gereedschappen en apparatuur voor het golf- en zaagzagbuigen van lange werkstukken. De in het begin genoemde buigmachine en trekbuigmachine kunnen niet met uw eigen handen worden gereproduceerd. Bovendien kun je met de eerste de toonhoogte en het profiel binnen relatief kleine grenzen aanpassen, terwijl de tweede duur is. U kunt echter nog steeds met uw eigen handen een universele golfbuigmachine maken, vergelijkbaar met die links in Fig. U hoeft alleen rollen te bestellen, deze moeten van chroom-nikkel of gereedschapsstaal zijn; de rest is gemaakt van een eenvoudige constructie; voor de nietjes en de boog is een vel (strook) van 8 mm of meer nodig. In de boog worden begrenzers geïnstalleerd om het golfprofiel nauwkeurig te behouden, maar de werklast wordt er in aanzienlijke mate op overgebracht; in feite zorgt de boog voor laterale stijfheid van de constructie.

Je kunt alleen gladde, maar zeer uiteenlopende golven buigen door een poort voor golven toe te voegen aan een slakkenmachine met een roterende ploegschaar, rechts in figuur 2. Er worden dezelfde handvatten gebruikt, omdat ze worden in schroefdraadbussen op de kop van de poort geschroefd. Het is raadzaam om de hoofd(midden)rol los te maken en met bouten met verzonken kop aan het frame te bevestigen. In dit geval is het, door rollen met verschillende diameters (diameters) te plaatsen, mogelijk golven met een variabel en asymmetrisch profiel te vormen. En als de keerrol verstelbaar wordt gemaakt (waarvoor een aantal gaten in de drager wordt gecontroleerd), dan kan de golfsteek binnen een vrij groot bereik worden gewijzigd.

Over het verbinden van elementen en schilderen

Gesmede onderdelen moeten tot een enkele compositie worden samengevoegd. De eenvoudigste manier– lassen en vervolgens gladmaken van de naden met een slijpmachine met een slijpschijf: deze is dikker dan een snijwiel (6,5 mm) en is bestand tegen buigkrachten. Maar verbindingen met gevormde klemmen zien er veel indrukwekkender uit: ze worden uit een strook van 1,5 mm op een traagheidsstempel gestempeld; Je kunt ook vrij snel en zonder ervaring hot-smeden, zie hieronder. De klemplano is gemaakt in de vorm van een U-vormige beugel op een doorn ter grootte van de te verbinden onderdelen, en de vleugels worden vanaf de achterkant op hun plaats gebogen met een grote loodgietershamer of een voorhamer van 1,5-2 kg wanneer koud. Het eindproduct wordt meestal geverfd met smidsemail of acrylverf voor metaal. Email met pigment uit smeedpatina is duurder, maar beter: na droging hebben ze een nobele, enigszins antieke kleur, laten niet los, vervagen niet, zijn slijtvast en hittebestendig

Hoe je om een steen heen kunt komen

Die. het struikelblok bij al het bovenstaande: gevormde uiteinden van de staven; Zonder hen is een hek geen hek, een poort geen poort en een wicket geen wicket. Een traagheidsstempelpers (item 3 in de figuur met soorten machines) is duur, maar effectief. Het werkt volgens het principe van een vliegwiel: eerst wordt, door de tuimelaar (stang met gewichten) soepel te draaien, de slagpin van de schroef teruggetrokken totdat deze niet verder kan. Vervolgens wordt een vervangende stempel in de houder gestoken en wordt de blanco geplaatst. Vervolgens draaien ze de rocker snel in de tegenovergestelde richting (dit is een gevaarlijk moment!) En laten ze hem vrij draaien - de werkslag is begonnen. Aan het einde slaat de spits heel hard op de stempelschacht; Vanwege de traagheid van de belastingen wordt een kracht ontwikkeld die voldoende is voor het stempelen.

De belastingen, vooral de impactbelastingen, in een traagheidsstempelmachine zijn groot en komen voor op kleine oppervlakken, en de productienauwkeurigheid van de onderdelen moet hoog zijn, dus het is beter om het zelf te doen en het niet te proberen. Het is mogelijk om zelf een handmatige walserij te maken, zie afb. aan de rechterkant, maar slechts gedeeltelijk: rollen van speciaal staal, assen en lagerbussen moeten worden besteld, en tandwielen moeten worden gekocht of op zoek gaan naar gebruikte exemplaren. Op zo'n molen kun je alleen ganzenvoet- en blad(speer)punten produceren, en uit hun nek zal het meteen duidelijk zijn dat dit machinaal werk is.

Ondertussen kunnen dezelfde, en enkele andere, hengelpunten heet gesmeed worden zonder dat je een ervaren smid hoeft te zijn. Een goed, duidelijk handgemaakt tipblad wordt eenvoudigweg gesmeed met een voorhamer en een hamer, en de smeedstempel (stempel) voor de poten wordt gemaakt van een onbruikbare vijl, waarin met een slijpmachine groeven worden geselecteerd. Heb je hiervoor een smederij nodig? Voor incidenteel klein werk is het helemaal niet nodig; het belangrijkste is om het metaal te verwarmen. Een propaantoorts is niet geschikt; de verwarming moet aan alle kanten gelijkmatig zijn en zonder doorbranden. We komen dus tot de conclusie dat koud en warm smeden elkaar niet uitsluiten: om producten van hoge kwaliteit te verkrijgen met behulp van eenvoudige koudsmeedmachines of zelfs met geïmproviseerde middelen, zou het geen kwaad kunnen om een kleine hoeveelheid toe te voegen. smederij uit restmateriaal.

Momenteel beschikbaar voor aankoop afgewerkte machines, om je eigen werkplaats uit te rusten, maar dit alles zal behoorlijk duur zijn. Zelfgemaakte machines zal de meester helpen bij zijn praktische werk, en zal zijn begroting niet belasten. Waarom iets kopen dat je zelf kunt doen, en zelfs in relatie tot specifieke voorwaarden.

Elke eigenaar kiest zelf de uitrusting van zijn eigen werkplaats. Het hangt af van de hobby, d.w.z. soort werk en oppervlakte van het pand. Minimale oppervlakte van een thuiswerkplaats waarin het zinvol is om apparatuur te plaatsen bedraagt 3-4 m².

Het kan geplaatst worden in een kleine kamer of op het balkon van een appartement, een apart gebouw op eigen terrein of in een garage. De ideale optie is een afgelegen kamer waar u lawaai kunt maken zonder andere mensen te storen.

Volgens het doel, een thuiswerkplaats kan universeel zijn, d.w.z. om werk uit te voeren dat onverwachts in het dagelijks leven voorkomt, of een bepaalde richting hebben, geassocieerd met de hobby van de meester. Meestal zijn werkplaatsen uitgerust voor het werken met hout, d.w.z. Voor timmerwerk. Heel vaak is er behoefte aan metaalverwerking ( slotenmaker werk) En auto reparatie.

Over het algemeen omvat het opzetten van een thuiswerkplaats de volgende elementen:

- structuren voor het opbergen van gereedschappen en materialen (rekken, planken, kasten);

- uitrusting voor werk (werkbanken, werktafels);

- machines voor het verwerken van materialen;

- apparaten voor het mechaniseren van werk, het vergemakkelijken van arbeid, het voorbereiden van gereedschappen, enz.

De apparatuur moet zo worden geplaatst dat er toegang toe is gratis aanpak, werd waargenomen veiligheidsmaatregelen en brandveiligheidsnormen , voorzien van minimaal comfort.

Planken voor gereedschappen en materialen

Het opzetten van uw thuiswerkplaats begint van het installeren van praktische planken voor een doe-het-zelfgereedschap. Ze kunnen van metaal of hout zijn, en dat hebben ze ook gecombineerd ontwerp – metalen karkas met planken van hout, multiplex, spaanplaat, kunststof enz.

Het volgende valt op basisstructuren:

- Rekken in de vorm van een frame en planken op verschillende hoogtes.

- Planken gemonteerd aan de muur. Ze kunnen op beugels worden geïnstalleerd of met pluggen rechtstreeks op het muuroppervlak worden bevestigd.

- Hangplanken met plafondbevestiging.

Praktische planken hebben dit ontwerp. De basis is een schild gesneden uit multiplex van 8-12 mm dik.

Praktische planken hebben dit ontwerp. De basis is een schild gesneden uit multiplex van 8-12 mm dik.

Er zijn 3 soorten bevestigingsmiddelen erop gemonteerd:

- een rail met sleuven voor het verticaal plaatsen van gereedschap met handvat (hamer, schroevendraaiers, beitels, enz.);

- planken met zijkant voor het plaatsen van dozen klein hulpmiddel(boren, tappen, matrijzen, etc.);

- haken voor het ophangen van klein gereedschap (mes, schaar, meetinstrument, enz.).

Dit plankscherm wordt met pluggen aan de muur bevestigd.

Timmerwerkbank

Een timmermanswerkbank is een duurzame tafel met een werkoppervlak waarop u hem kunt bevestigen houd vast(2 stukken), klemmen om het werkstuk vast te zetten bij het schaven met een schaaf, zijn er plaatsen voor installatie frees en andere handmatige machines.

Belangrijk. De afmetingen van de werkbank worden gekozen op basis van praktische overwegingen.

De hoogte moet werkgemak garanderen, rekening houdend met de werkelijke hoogte van de meester. De lengte zou moeten zijn minimaal 1 m (meestal 1,7-2 m) en breedte - 70-80 cm.

Instructies voor het maken van een timmerwerkbank:

- Het werkoppervlak is gemaakt in de vorm van een schild met strak gemonteerde planken met een dikte van minimaal 55 mm. Beuken, eiken en haagbeuken zijn het meest geschikt. Ze moeten eerst worden gedrenkt in drogende olie. Versterking wordt bereikt met een balk van 4-5 cm, die langs de gehele omtrek van het schild is bevestigd.

- Verticale tafelsteunen kunnen gemaakt zijn van grenen of linde. Meestal wordt een balk van 12x12 of 15x15 cm met een lengte van ongeveer 120-135 cm gebruikt.De ondersteunende elementen zijn verbonden door horizontale jumpers gemaakt van een brede plank, bevestigd op een hoogte van 20-30 cm van de vloer.

- Gereedschap en accessoires worden opgeborgen op planken die zich onder het deksel bevinden. Het is beter om ze te maken in de vorm van een kast met een deur. Plankpanelen kunnen op de muur boven de werkbank worden geplaatst.

- Op werkoppervlak bevestig een paar zelfgemaakte of in de fabriek gemaakte timmerbankschroeven.

Referentie. De werkbank kan mobiel (verplaatsbaar), opklapbaar (inklapbaar) of stationair zijn. In het laatste geval wordt aanbevolen om de steunen 15-20 cm in de grond te begraven.

Bankschroef

Voor een zelfgemaakte bankschroef heb je een lange schroefstang nodig met een diameter van minimaal 20 mm met een schroefdraaddeellengte van minimaal 14-16 cm, metalen knoppen en houten blokken.

Voor een zelfgemaakte bankschroef heb je een lange schroefstang nodig met een diameter van minimaal 20 mm met een schroefdraaddeellengte van minimaal 14-16 cm, metalen knoppen en houten blokken.

De productie wordt in de volgende volgorde uitgevoerd:

- Er wordt een houten blok uitgesneden (mogelijk uit grenen) van ongeveer 20x30 cm groot en minimaal 5 cm dik, waarin in het midden een gat voor een schroef wordt geboord en onderaan 2 gaten voor geleidepennen. Deze eerste bankschroef wordt permanent op het werkoppervlak bevestigd.

- De tweede spons is uit een soortgelijk bord gesneden en heeft een afmeting van 20x18 cm, dit wordt een beweegbaar element.

- Een schroefpen wordt door de kaken gestoken. Om verplaatsing van elementen te voorkomen, worden noppen met een diameter van ongeveer 8-10 mm bevestigd. Op de schroefstang is een handvat geïnstalleerd.

Hoe maak je een metalen werkbank met je eigen handen?

Voor het uitvoeren van loodgieterswerk heb je nodig metalen werkbank. De standaard maat: lengte 1,8-2,1 m, breedte – 0,7-0,8 m, hoogte – 0,9-1,2 m. De productie omvat de volgende stappen:

- Montage van het werkbankframe met longitudinale stijfheid.

- Montage en bevestiging van 2 kasten in de vorm van een frame bedekt met een metalen plaat.

- Installatie van het werkoppervlak - een houten plank bedekt met een metalen plaat erop.

- Installatie van een gereedschapsrek, dat aan de achterkant van de werkbank wordt bevestigd en deze verder versterkt.

- rekbalken – profiel pijp met een muur van minimaal 2 mm, afmeting 4x6 cm Nodig - 4 stuks;

- balken van 5x4 cm voor het horizontaal koppelen van palen, wat zorgt voor stijfheid in de lengterichting. Aantal – 3 stuks;

- geprofileerde buis (9 stuks) voor het maken van een frame voor kasten van ongeveer 4x3 cm met een wanddikte van minimaal 1 mm;

- een hoek van 5x5 cm voor verticale rackpalen met een hoogte van 1,5-2 m. Voor horizontale koppeling kunt u een hoek van 4x4 cm gebruiken;

- plank voor het tafelblad met een dikte van minimaal 5 cm;

- een metalen plaat voor een werkoppervlak met een dikte van minimaal 6-8 mm.

Kenmerken van het maken van een houtdraaibank

Zelfgemaakte draaibank om mee te werken houten plano's omvat de volgende elementen:

- bed. Het moet voldoende sterkte hebben. Het is beter om er van te maken metalen profiel(buis, hoek), maar kan ook van houten balken gemaakt worden. Het is belangrijk om het frame stevig aan de werkplaatsvloer te bevestigen en de constructie aan de onderkant te verzwaren.

- Kop of klemspindel. Als dit onderdeel van de machine kunt u een kop van een krachtige boormachine gebruiken.

- Losse kop. Om de longitudinale voeding van het werkstuk te garanderen, is het beter om een standaard fabrieksspil met 3-4 nokken te gebruiken.

- Ondersteuning of stop voor messen. Het moet een betrouwbare bevestiging bieden en de mogelijkheid om naar het werkstuk te bewegen, wat wordt verzekerd door een schroefstang.

- Gereedschapstafel. Op het bed moet een werkoppervlak worden gevormd waarop messen en ander gereedschap kunnen worden neergelegd.

- Aandrijfeenheid. Om koppel te creëren wordt gebruik gemaakt van een elektromotor met een toerental van 1500 tpm en een vermogen van 250-400 W. Je kunt de motor gebruiken vanaf wasmachine. Als transmissie wordt een riemaandrijving gebruikt, waarvoor katrollen van de vereiste maat op de assen worden geïnstalleerd.

Snijtanden

Zelfs in een zelfgemaakte draaibank is het beter om te gebruiken fabriekssnijders, wat een hogere kwaliteit zal opleveren. Als u dat wenst, kunt u dit echter ook zelf doen. Zelfgemaakte snijders hout kan worden gemaakt van de volgende materialen:

- Stalen versterking. De beste optie is vierkante doorsnede met een maat die dicht bij de maat van het fabrieksgereedschap ligt.

- Bestanden. Er wordt een versleten gereedschap geselecteerd, maar zonder noemenswaardige defecten.

- auto lente rechthoekig (vierkant) gedeelte.

Voorbereide snijbladen zijn geslepen. Voor voorbewerking wordt een halfronde snijkant gebruikt en voor nabewerking is een snijder met een recht mes nodig. Bovendien kunnen vorm- en doorslijpfrezen met specifieke slijping nodig zijn. Vervolgens het snijgedeelte vereist verharding. Om dit te doen, wordt het verwarmd en vervolgens in motorolie gedompeld.

Instructies voor het maken van een stationaire cirkelzaag

Het belangrijkste element van een stationaire cirkelzaag is betrouwbare tafel met werkblad. Het meest geschikt hiervoor is een metalen plaat versterkt met verstijvingsribben vanuit een stalen hoek. Op het werkblad bevinden zich de volgende onderdelen: doorslijpschijf, geleidingen, duw- en bedieningselementen.

Er is aandrijving voorzien elektrische motor vermogen van ongeveer 0,8 kW met een minimumtoerental van 1700 tpm. Transmissie – riemaandrijving.

Er is aandrijving voorzien elektrische motor vermogen van ongeveer 0,8 kW met een minimumtoerental van 1700 tpm. Transmissie – riemaandrijving.

Je kunt een cirkelzaag maken uit de molen in de volgende volgorde:

- Installatie van het frame en productie van het werkoppervlak. Er wordt ruimte vrijgemaakt om de schijf te installeren.

- Bevestiging van parallelle aanslagen van houten balken.

- Een weegschaal installeren om het snijproces aan te passen.

- Installatie van klemmen voor het bevestigen van geleiders en werkstukken.

- Bevestig de molen vanaf de onderkant van het tafelblad met de schijf in de sleuf gericht.

Een zelfgemaakte boormachine monteren

De procedure voor het samenstellen van een zelfgemaakte dril machine getoond in de onderstaande video. Het is gebaseerd op een elektrische boormachine, die op een frame is gemonteerd met de mogelijkheid tot verticale beweging.

Belangrijkste elementen van de machine:

- Elektrische boor.

- Metalen voet met klemmen voor werkstukken (klemmen).

- Standaard voor het bevestigen van een boormachine. Het kan worden gemaakt van spaanplaat van 2-2,5 cm dik, een goede optie is de basis van een oude fotografische vergroter.

- Aanvoermechanisme voor snijgereedschappen. Geleiderails zijn op de standaard geïnstalleerd om een strikt verticale beweging van de boor te garanderen. De eenvoudigste manier om een gereedschap te voeden is handmatige hendel en veren. Er zijn verstelbare stops geïnstalleerd om de diepte te regelen.

CNC-freesmachines voor hout en metaal

Bij het frezen houten onderdelen software Hiermee kunt u de mogelijkheden van de machine en de kwaliteit van de verwerking aanzienlijk uitbreiden. Om het te vormen, elementen zoals LPT-poort en CNC-eenheid. Om een kopieereenheid te maken, kunt u de wagens van een oude matrixprinter gebruiken.

Het monteren van de houtfrees gebeurt in de volgende volgorde:

- Het tafelblad is gemaakt van spaanplaat of multiplex met een dikte van minimaal 15 mm.

- Er is een uitsparing gemaakt voor de snijder en de installatie ervan.

- De aandrijving, transmissie en spindel van de machine zijn beveiligd.

- Stops en begrenzers zijn geïnstalleerd.

Het assembleren van een metalen router vereist sterkere basis voor de automaat:

Het assembleren van een metalen router vereist sterkere basis voor de automaat:

- Installatie van een kolom en frame in de vorm van de letter "P". De elementen zijn gemaakt van stalen kanalen. Bij een U-vormig ontwerp wordt de brug gevormd door de basis van het instrument zelf.

- De geleidingselementen zijn gemaakt van hoekstaal en worden aan de kolom vastgeschroefd.

- De geleideconsoles zijn gemaakt van rechthoekige pijp. Er wordt een schroefpen in gestoken. De beweging van de console wordt verzekerd met behulp van een autokrik tot een hoogte van 12-15 cm.

- Het werkblad is gemaakt van spaanplaat of multiplex.

- Op het tafelblad zijn een bankschroef, geleiders uit een metalen hoek en pinklemmen bevestigd.

- Het roterende deel is zo geïnstalleerd dat de as verticaal staat.

Vandiktebank

Eigengemaakt dikte schaafmachine houtbewerking omvat de volgende elementen:

- bed. Het bestaat uit 2 frames die vanuit een hoek van 40x40 of 50x50 mm zijn gelast. De frames zijn verbonden met noppen.

- Aanboren. Rubberen knijprollen uit een wasmachine werken goed. Ze zijn op lagers gemonteerd en handmatig gedraaid met behulp van een handgreep.

- Werkoppervlak, tafelblad. Er wordt gebruik gemaakt van een brede plaat geïmpregneerd met drogende olie, die met bouten aan het frame wordt bevestigd.

- Aandrijfeenheid. Je hebt een driefasige elektromotor nodig met een vermogen van 5-6 kW met een rotatiesnelheid van minimaal 3000 tpm.

- behuizing. Om de draaiende delen te beschermen is er een behuizing gemonteerd staalplaat 4-5 mm dik, gemonteerd op een frame van stalen hoek 20x20 mm.

opmerking

Kan gebruikt worden als werklichaam elektrische schaafmachine.

Het wordt met klemmen op het werkoppervlak bevestigd om de vereiste opening te vormen. Deze opening moet worden aangepast met behulp van vulplaatjes en ingesteld, rekening houdend met de dikte van het werkstuk.

Een houtschuurmachine maken

Eigengemaakt slijpmachine Het heeft trommel ontwerp, d.w.z. een roterende cilinder met een schuurlinnen. Het kan in de volgende varianten worden geproduceerd:

- oppervlakte slijpen type dat slechts in één vlak slijpt;

- planetair een type dat een onderdeel in verschillende richtingen kan verwerken, waardoor er een vlak vlak op ontstaat;

- cilindervormig slijpen type voor het bewerken van cilindrische werkstukken.

Bij het bevestigen van het schuurdoek moeten de volgende aanbevelingen in acht worden genomen:

- De breedte van de tape is ongeveer 20-25 cm geselecteerd.

- De strips worden van begin tot einde met elkaar verbonden, zonder tussenruimte.

- Om de voegnaad te verstevigen wordt er een dikke tape onder gelegd.

- Er mag alleen lijm van hoge kwaliteit worden gebruikt.

- De schacht voor de schuurstrook heeft aan de randen een zijde die 2,5-4 mm uitsteekt.

- Het wordt aanbevolen om dun rubber (bijvoorbeeld een fietsbinnenband) te gebruiken als steun voor het schuurelement.

Regels voor het bedienen van een houtfrees

Een zelfgemaakte voegmachine helpt bij het repareren van meubels en appartementen. Bij gebruik moeten de volgende regels in acht worden genomen:

- De voegmachine is zo afgesteld dat de maximale fouten gegarandeerd zijn - verticaal (loodrecht) - niet meer dan 0,11 mm voor elke 1 cm; in het vlak - niet meer dan 0,16 mm voor elke 1 m.

- Bij het verwerken van werkstukken kleiner dan 3,5x35 cm moeten duwers worden gebruikt om ze vast te houden.

- Slijtage van het snijelement wordt aangegeven door verschroeiing en mos op het oppervlak van het onderdeel.

- Een oneffen oppervlak na de bewerking duidt op een onnauwkeurige positionering van de snijkanten.

Zelfgemaakte garagegadgets

In een thuiswerkplaats ingericht in een garage kunt u uw auto zelf repareren. In het bijzonder zijn de volgende zaken van belang zelfgemaakte apparaten en machines.

Hydraulische vijzelpers

Hij zal helpen bij het verwijderen en krimpen van stille blokken auto. Met zijn hulp wordt een belasting van enkele honderden kg geleverd.

Hij zal helpen bij het verwijderen en krimpen van stille blokken auto. Met zijn hulp wordt een belasting van enkele honderden kg geleverd.

De structuur bestaat uit een frame en hydraulische krik. Het frame is gelast uit een zeer sterke rechthoekige buis.

Nadat de machine is opgetild, komt de machine stil te staan, betrouwbare ondersteuning voor auto.

Hierdoor kunt u het vastgelopen deel veilig naar buiten drukken gebruik van interne clips van het lager.

Kogelgewricht verwijderaar

Het kan op verschillende manieren worden gemaakt:

- Hendeltype. Dit zijn 2 hendels die in het midden met elkaar verbonden zijn. Aan één kant is er een koppelbout op gemonteerd. Wanneer u op de steun inwerkt, wordt deze losgeschroefd, waardoor de uiteinden van de hendels dichter bij elkaar komen. In dit geval wordt het ene uiteinde tussen de steun en het oog gestoken, het tweede uiteinde onder de vinger.

- Optie "wig". Van metalen plaat het werkstuk wordt uitgesneden in de vorm van een wig. Vanaf de zijkant van de bovenhoek wordt een strikt verticale snede gemaakt op 70% van de hoogte. Deze wig wordt tussen het kogelgewricht en het oog gemonteerd. Vervolgens wordt er ingeslagen totdat de vinger uit de kom komt.

Bewonder de schoonheid van een opengewerkt metalen hekwerk of bewonder het ongelooflijke gedraaide patroon op de balustrade ijzeren trappen, weinig mensen denken erover na dat ze gemaakt zijn door koud smeden. Je kunt zonder veel moeite schoonheid in metaal leren belichamen. Om dit te doen, volstaat het om minimale vaardigheden te hebben in het werken met metaal en over speciale machines voor koud smeden te beschikken.

Wat is koud smeden? Welke machines zijn daarvoor nodig? Wat kan er op deze machines worden gemaakt? Antwoorden op deze vragen vindt u in ons artikel.

Het zou juister zijn om koud smeden te noemen: het mechanisch buigen van een metalen staaf op gespecialiseerde machines om het de door de fabrikant bedoelde vorm te geven. Het buigen van staven in de machine kan handmatig worden gedaan met behulp van hendels of met behulp van elektromotoren. Naast metalen staven kan koud smeden worden gebruikt om buizen met een kleine diameter, smalle ijzeren strips en fittingen te buigen. Met behulp van de koudsmeedmethode worden de volgende producten geproduceerd:

- Gedraaide hekken.

- Decoraties voor woongebouwen.

- Poort met patroon.

- Leuningen voor balkons en trappen.

- Metalen tuinbanken.

- Decoraties voor tuinhuisjes en lantaarns.

- Een groot aantal roosteropties.

Elementen gemaakt door koud smeden

Elementen gemaakt door koud smeden

Nadat u de koudsmeedmethode onder de knie heeft, kunt u eenvoudig uw eigen bedrijf starten door metalen producten te produceren. Tegelijkertijd heeft u alleen initiële financiële investeringen nodig voor de aanschaf van machines, en als u de machines zelf maakt, kunt u rondkomen minimale kosten.

Hieronder geven wij u instructies hiervoor zelf-montage machines voor koud smeden.

Machine "slak"

Het maken van een slakkenmachine is een voorbeeld van onafhankelijk ontwerp, en het heeft geen zin om advies te geven met een exacte indicatie van de afmetingen van alle onderdelen. U moet zich laten leiden door uw idee van de werking van de machine, hoe en wat zal buigen, hoeveel windingen van de spiraal voldoende zullen zijn voor hoogwaardig werk, welke maat de hendel met het tafelblad zal hebben. Als u de essentie van het productieproces van de machine begrijpt, zal de assemblage zelf geen bijzondere problemen veroorzaken.  Machine “slak”

Machine “slak”

Vervaardiging van de belangrijkste machineonderdelen

Kader.

Het proces van het buigen van een ijzeren staaf stelt de machine bloot aan zware belastingen, dus bij het maken van het frame voor de "slak" wordt alleen een metalen hoek, kanaal of dikwandige buis gebruikt. Maak er geen frame van houten balken, zo'n tafel is niet bestand tegen langdurige belastingen en instortingen.

Tafelblad.

Het tafelblad voor de "slak" is gemaakt van metalen plaat gesneden in de vorm van een cirkel, minimaal 4 mm dik. Uit dezelfde plaat wordt een tweede tafelblad uitgesneden, waarbij de vorm van de eerste wordt herhaald. De slakkensegmenten worden op het tweede tafelblad geplaatst en de producten worden gebogen. Tijdens het koude smeedproces neemt het tafelblad het grootste deel van de last op zich, dus het is niet nodig om geld te besparen en het uit een dunnere ijzeren plaat te halen.

Hoofdas en hendel.

De hoofdas wordt centraal tussen de tafelbladen geplaatst en met vier stuks aan het onderstel bevestigd rechthoekige driehoeken. De as kan worden gemaakt van een dikwandige buis met de vereiste diameter.

De hendel is met een ring aan de as bevestigd en draait eromheen; bovendien is er een rol op de hendel geïnstalleerd om de stangen op het bovenste tafelblad te buigen.  Machinediagram

Machinediagram

Markering en installatie van bijlagen

Afhankelijk van of u alleen hetzelfde type monsters wilt produceren of dat u er meer nodig heeft kunst producten, zijn er drie opties voor het slakapparaat.

Optie 1.

Dit is de eenvoudigste van drie opties De essentie ervan is dat de omtrek van een spiraal op het tafelblad wordt getekend.  Tekening van de slaksegmenten

Tekening van de slaksegmenten

In de kern is dit een tekening van toekomstige producten die u op de machine gaat produceren. Na het toepassen van het diagram volstaat het om dikke stroken ijzer uit te snijden verschillende breedtes Verschillende segmenten herhalen de lijn van de tekening en lassen ze volgens de markeringen aan het tafelblad. Met zo'n statische "slak" kun je eenvoudige bochten maken.

Optie 2.

De tweede optie is het populairst onder zelfgemaakte machines: het gaat om het maken van een opvouwbare slak uit verwijderbare onderdelen. Langs de contouren van de markeringen worden gaten geboord waarin draden worden gesneden. Vervolgens worden sjablonen voor de stopsegmenten gemaakt van karton of multiplex en worden er metalen overlays van gemaakt. Ten slotte worden er gaten in de pads geboord, die moeten samenvallen met de montagehouders op het tafelblad. Voor het vastzetten van de segmenten wordt vooral gebruik gemaakt van bouten, maar je kunt ook cilindrische aanslagen maken. Dit “slak”-ontwerp maakt de productie van spiraalvormige werkstukken met verschillende stralen op één machine mogelijk.  “Slak” gemaakt van metalen strips

“Slak” gemaakt van metalen strips

Optie #3.

Bij de derde optie worden in plaats van inklapbare aanslagsegmenten meerdere verwijderbare modules met verschillende opties slakken die veranderen als dat nodig is. De module is gemaakt van een stuk ijzer waarop segmenten die zich herhalende delen van de spiraal zijn gelast.  Slakmodules

Slakmodules

Machine-assemblage.

- Installeer het frame op een plaats waar u van alle kanten gemakkelijk toegang heeft tot de machine.

- Beton de poten van het frame in de vloer of zet het frame op een andere toegankelijke manier vast.

- Las het hoofdtafelblad aan het frame.

- Installeer de hoofdas door deze aan het tafelblad te lassen en te versterken met driehoeken.

- Plaats de draaihendel op de as.

- Installeer het bovenste tafelblad door het aan de hoofdas te lassen.

- Plaats de slakkensegmenten op het tafelblad.

Na montage een proefbuiging van de stang uitvoeren.

Bekijk de video voor meer informatie over het monteren van een slak-koudsmeedmachine:

Torsiestaafmachine

Deze machine is ontworpen voor het uniaxiaal longitudinaal draaien van een werkstuk vanuit een dwars- of vierkant. Torsiestaafmachine

Torsiestaafmachine

Voor de basis van de torsiestaafmachine wordt een kanaal of I-balk gebruikt. Er wordt door middel van lassen een dikke ijzeren strip aan vastgemaakt, waarop een bankschroef wordt geïnstalleerd om het stationaire deel van de staaf vast te klemmen. De bankschroef wordt vastgezet met vier bouten met een diameter van M16 of meer. Om de klemkracht van de staaf te vergroten, worden golfplaten op de bankschroef gelast. Aan de andere kant van de basis zijn geleidingsrollen geïnstalleerd, waaraan een klemeenheid voor het beweegbare deel van het werkstuk is bevestigd. Het is gemaakt van een stalen bus, waarin gaten moeten worden aangebracht voor klembouten die zich onder een hoek van 120 graden bevinden. De bouten moeten een plat uiteinde hebben en van hoogwaardig staal zijn gemaakt. Beide kleminrichtingen moeten coaxiaal worden geplaatst, hiervoor moeten ze worden gecontroleerd met behulp van een waterpas, een loodgietersvierkant en een schuifmaat.  Soorten machines

Soorten machines

Vervolgens moet je een handvat maken om het bewegende deel van de klem te draaien. De hendel moet zo lang mogelijk raken om de uitgeoefende kracht te verminderen. Het is beter om de handgreep zelf te maken met een rubberen bus om te voorkomen dat de hand tijdens het gebruik wegglijdt.

Nadat de machine volledig is gemonteerd, wordt deze gecontroleerd op de betrouwbaarheid van de bewegende elementen en de nauwkeurigheid van de vervorming van de staaf. Na controle wordt de machine aan het draagframe bevestigd.  Eenvoudig model torsiestang machine

Eenvoudig model torsiestang machine

Hoe je met je eigen handen een torsiestaafmachine maakt, bekijk de video:

Machine "gnitik"

Om kwalitatief een hoek te vormen in een product geproduceerd door koud smeden, heb je een machine nodig die "bocht" wordt genoemd. Het bestaat uit een stalen plaat met een beweegbare aanslag waarop zich twee steunassen en een hefboom bevinden.  Machine “gnutik”

Machine “gnutik”

Het werkstuk wordt tussen de wig en de steunassen geplaatst. Hierna wordt de wig met behulp van een hefboom naar de assen verschoven, wat leidt tot het buigen van het werkstuk.  Computermodel van de machine

Computermodel van de machine

Het maken van zo'n machine is vrij eenvoudig, het belangrijkste is om de gegeven tekening te volgen en gereedschapsstaal te gebruiken, omdat tijdens het gebruik een grote belasting op een deel van het apparaat wordt geplaatst.

Je kunt ook zien hoe je een ‘gnitik’-machine maakt in de video:

Golfmachine

Het zou juister zijn om deze machine een gecontroleerde golf te noemen. De uitrusting van de machine bestaat uit een paar stalen schijven met een diameter van 140 mm, die aan het werkblad zijn vastgeschroefd. De draaias van de universele sleutel is vastgezet op de aandrijfschijf.  Machine “golf”

Machine “golf”

Golfcontrole vindt plaats als gevolg van het veranderen van de afstand tussen de schijven. Wanneer de staaf met een knop om de aandrijfschijf wordt gerold, ontstaat er een patroon, waarna de staaf van de geleider wordt verwijderd en aan de andere kant een patroon ontstaat.

Je kunt de machine in actie zien in de video:

Druk machine

Er is een pers nodig om de uiteinden van de staven te vormen. Deze machine werkt volgens het principe van een vliegwiel; eerst wordt door het draaien van de staaf met gewichten de schroefslager teruggetrokken tot deze niet verder kan. Hierna wordt een vervangende stempel in de sleuf gestoken en wordt het werkstuk geplaatst. Draai vervolgens de staaf snel in de tegenovergestelde richting en laat hem vrij draaien. Ten slotte raakt de slagman krachtig de stempelschacht, hierdoor wordt een kracht ontwikkeld die voldoende is om te stempelen.  Rollende pers

Rollende pers

Wat de handmatige walserij betreft, je kunt deze zelf maken, maar je moet nog steeds speciale stalen rollen, lagerbussen en assen bestellen en tandwielen in de winkel kopen. Op een dergelijke machine kunnen alleen “kraaienpootjes” en “bladpunten” worden geproduceerd.

Onderdelen verbinden en schilderen

Elementen geproduceerd door koud smeden zijn op twee manieren met elkaar verbonden:

- Lassen - de onderdelen worden aan elkaar gelast en de schaal wordt afgeslepen met een slijpmachine of een andere slijpmachine.

- Klemmen - dit type verbinding ziet er veel mooier uit. Voor klemmen worden gestempelde metalen strips met een dikte van 1,5 mm of meer gebruikt.

Afgewerkte producten worden geverfd met smidsemail of metaalverven op acrylbasis.  Onderdelen verbinden door middel van lassen

Onderdelen verbinden door middel van lassen

Producten geproduceerd door koud smeden

Wij nodigen u uit om vertrouwd te raken met de opties voor producten die u kunt maken met behulp van de koudsmeedmethode:

Zoals uit al het bovenstaande blijkt, vereist de methode van koud smeden geen grote financiële kosten en is vrij eenvoudig te leren, dus als je besluit om met deze methode te beginnen met het leren smeden, dan heb je het juiste gedaan.