Термін служби стрічкової пилки по дереву залежить від якості її заточування. Її можна виконувати як самостійно, так і вдаючись до послуг спеціалізованих компаній. У першому випадку необхідно детально ознайомитися з технологією та низкою особливостей.

Конструкція стрічкової пилки

Стрічкова пилка відноситься до розряду різальних інструментів і є невід'ємною частиною спеціалізованого обладнання з обробки деревини. Вона є замкнутою стрічкою, на зовнішній кромці якої розташовані зуби.

Для виготовлення застосовуються спеціальні сорти сталі – 9ХФ, Б2Ф чи С75. У процесі виробництва зуби піддаються обробці високочастотними струмами. Це збільшує їхню твердість. Саме цей факт впливає на розлучення ріжучих кромок та ремонтопридатність. Нерідко під час виготовлення застосовують кілька типів сталі. Основна стрічка виготовляється із пружинної, а ріжуча частина – із сталі з великим вмістом вольфраму чи кобальту.

Особливості застосування стрічкових пилок для дерева:

- вимоги до деревини. Чим вона твердіша – тим швидше затупиться лезо;

- умови встановлення. Обов'язково дотримується показник натягу. Якщо він буде меншим за потрібне – відбудеться обвисання. При сильному натягу збільшиться ймовірність поломки полотна;

- періодичне заточування. Для цього буде потрібний спеціальний верстат.

Виконання останнього пункту дозволить збільшити термін служби стрічкової конструкції. Однак зробити заточування самостійно проблематично - необхідно підібрати правильне розведення, дотримати кут обробки лез.

При купівлі пили потрібно звертати увагу на наявність ремонтних зварювальних швів на полотні. Вони вказують на часті поломки інструменту.

Форми різальної частини та кут заточування

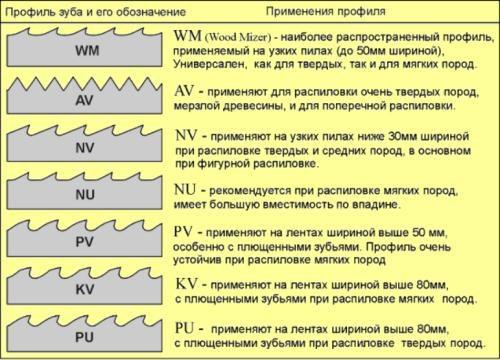

На першому етапі визначається тип стрічкової пилки. Головним показником є форма зубів. Залежно від цього параметра вони поділяються на ділильні, столярні або призначені для розпилювання колод. Початкову геометрію та кут розведення визначає виробник. Ці дані рекомендується дізнаватися ще на етапі закупівлі комплектуючих. Вони необхідні визначення параметрів верстата.

Для твердих видів деревини значення переднього кута має бути мінімальним. Це забезпечує оптимальний контакт матеріалу обробки із металом. Якщо ж планується обробка м'яких сортів – збільшення швидкості обробки можна використовувати моделі з великим значенням переднього кута.

Визначальними параметрами для самостійного оновлення ріжучої кромки є:

- крок зуба. Це відстань між різальними елементами конструкції. Часті значення - 19, 22 і 25 мм;

- висота зубів. Величина від його основи до вершини;

- кут. Головне значення, яке необхідно знати на формування різальної площини. Для столярних моделей він становить 35 °. У ділильних пилах кут дорівнює від 18 ° до 22 °. У конструкціях для обробки бруса – 10 ° -15 °;

- розлучення. Визначає відхилення зуба від загальної поверхні полотна.

Після виконання роботи на верстаті в ідеалі, ці характеристики повинні залишатися незмінними. Для кожної моделі виробник визначає максимальне відхилення. Якщо під час експлуатації його буде досягнуто – необхідно набувати нової моделі.

З метою усунення резонансу в деяких видах різальних інструментів роблять змінний крок розташування зубів. Це не впливає на ручне заточування, але вимагає ретельного встановлення параметрів під час автоматизованого.

Розведення стрічкової пилки

Перед формуванням ріжучої кромки слід зробити правильне розведення зубів. Протягом усього періоду експлуатації через постійні навантаження їх розташування може змінитися. Тому спочатку відбувається регулювання геометрії, а потім заточування.

Розведення є відгином зубів щодо площини основного полотна. Ця процедура виконується лише на спеціальному верстаті. У разі великих розбіжностей по всій довжині стрічки можливе передчасне пошкодження чи поломка полотна. Тому слід визначитися з типом розведення.

Кут нахилу повинен відповідати первісному. Також враховується вид розведення, який може бути таким:

- класична. Почерговий відгин зубів щодо полотна в праву та ліву сторони;

- зачищаюча. Перший і другий зуби відхиляються праворуч і ліворуч, а третій залишається незмінним. Така методика застосовується для пилок, які призначені для обробки твердих порід;

- хвиляста. Кут розведення кожного зуба індивідуальний. У результаті вони формують ріжучу кромку, що нагадує хвилю. Найскладніший тип розведення.

Під час виконання відгину деформації піддається не весь зуб, а лише його частина. Найчастіше відхилення відбувається по 2/3 загальної висоти.

Середня величина розлучення обмежується значеннями від 03 до 07 мм. Це стосується стандартних моделей стрічкових пилок по дереву.

Важливе значення має правильний вибір типу заточувального кола. Він повинен відповідати маркам сталі, з якої виготовлена стрічкова пилка. Для конструкцій із інструментальної сталі застосовуються корундові круги. Якщо потрібно покращити ріжучі властивості біметалевих моделей, слід використовувати ельборові або алмазні круги.

Залежно від технічних можливостей можна виконати повнопрофільну обробку або кожну різальну частину окремо. У першому випадку знадобиться ельборове коло, торець якого має таку форму, що й у пили. Для другого варіанта виконується обробка кожного зуба.

Попередньо знадобиться верстат. Він повинен мати функції регулювання швидкості обертання диска та зміну його розташування щодо інструменту. Після закріплення полотна у спеціальній станині слід виконати такі дії за наступною інструкцією.

- Наждак прямує вниз. У цей час відбувається обробка передньої грані з ріжучою кромкою.

- Формування зрізу у падіні. Це робиться без відриву від полотна. Даний етап дозволяє видалити мікротріщини та нерівності. Важливим моментом є зниження поверхневого натягу, що є основною причиною деформації полотна.

- Коло рухається вгору. Проточується задня частина зуба та його ріжуча кромка.

За такою ж методикою відбувається оновлення решти всіх зубів. Важливо, щоб значення кутів входу та виходу були скрізь однаковими. В іншому випадку при відмінностях геометрії в одній із частин погіршуватимуться експлуатаційні якості.

При тривалому контакті кола з металом може різко підвищитися температура поверхні останньої. Для усунення цього ефекту застосовують спеціальні охолодні рідини, що надходять безпосередньо з верстата. Подача проводиться постійно, щоб уникнути формування зони напруження. У цій частині механічна міцність буде погіршена.

Щоб уникнути появи зазубрин перед обробкою деревини, потрібно перевірити наявність у ній металевих компонентів. Також особлива увага приділяється фіксації та рівномірній подачі заготовки для розпилювання.