Bir şerit testerenin ahşap için hizmet ömrü, doğrudan bileme kalitesine bağlıdır. Hem bağımsız olarak hem de uzman şirketlerin hizmetlerine başvurarak yapılabilir. İlk durumda, teknolojiye ve bir dizi özelliğe ayrıntılı olarak aşina olmanız gerekir.

Şerit testere tasarımı

Şerit testere, kesme aletleri kategorisine aittir ve özel ağaç işleme ekipmanının ayrılmaz bir parçasıdır. Dış kenarında dişlerin olduğu kapalı bir banttır.

İmalat için özel kalite çelikler kullanılır - 9HF, B2F veya C75. Üretim sürecinde dişler yüksek frekanslı akımlarla tedavi edilir. Bu onların sertliğini arttırır. Kesici kenarların ayrılmasını ve bakım yapılabilirliğini etkileyen bu gerçektir. Çoğu zaman, imalatta çeşitli çelik türleri kullanılır. Ana kayış yaydan, kesici kısım ise yüksek oranda tungsten veya kobalt içeren çelikten yapılmıştır.

Ahşap için şerit testere kullanımının özellikleri:

- ahşap gereksinimleri. Ne kadar sert olursa, bıçak o kadar hızlı donuklaşır;

- kurulum koşulları. Gerginlik göstergesine uyulmalıdır. Gereğinden az ise sarkma meydana gelir. Güçlü gerginlik ile ağın kırılma olasılığı artacaktır;

- periyodik bileme Bu, özel bir makine gerektirecektir.

- diş aralığı. Bu, yapının kesme elemanları arasındaki mesafedir. Ortak değerler 19, 22 ve 25 mm'dir;

- diş yüksekliği. Tabanından tepesine değer;

- köşe. Kesme düzlemini oluşturmak için bilmeniz gereken ana değer. Marangoz modellerinde 35°'dir. Bölme testerelerinde açı 18° ila 22° arasındadır. Kereste işleme yapılarında - 10 ° -15 °;

- boşanmak. Dişin bıçağın genel düzleminden sapmasını belirler.

- klasik. Dişlerin bıçağa göre sağ ve sol taraflara dönüşümlü olarak bükülmesi;

- temizlik. Birinci ve ikinci diş sağa ve sola deviye olurken, üçüncü diş değişmeden kalır. Bu teknik, sert kayaları işlemek için tasarlanmış testerelerde kullanılır;

- dalgalı. Her diş için kablolama açısı bireyseldir. Sonuç olarak, bir dalgaya benzeyen bir kesme kenarı oluştururlar. En zor kablolama türü.

- Zımpara aşağı iner. Bu sırada kesici kenarlı ön kenar işlenir.

- Depresyonda bir kesim oluşumu. Bu, tuvalden ayrılmadan yapılır. Bu aşama, mikro çatlakları ve düzensizlikleri gidermenizi sağlar. Önemli bir nokta, ağ deformasyonunun ana nedeni olan yüzey gerilimini azaltmaktır.

- Daire yukarı hareket eder. Dişin arkası ve kesici kenarı işlenir.

- Silindirler yatay ve dikey olarak hizalanmalıdır

- Silindir, makinenin tipine bağlı olarak, testereyi serbest durumundan üretici tarafından belirtilen miktardan daha fazla aşağı itmemelidir.

- Testerenin arka tarafı, merdanenin dayanak tırnağından, makine tipine göre üretici tarafından belirtilen miktardan fazla olmamalıdır.

- Odun kesmek için tasarlanmış bant cihazları, sertliği 40 ila 46 HRC olan alaşımlı takım çeliğinden yapılır.

- Bant araçları için kesimin genişliği (kerf), disk benzerlerine göre çok daha küçüktür. Ucuz ahşabı keserken bu an o kadar fark edilmez, ancak değerli ve egzotik ağaç türlerini keserken kritik öneme sahiptir.

- Makine her boyuttaki iş parçasını kesebilir. Aynı zamanda bant aracı hızlı çalışır ve yüksek kaliteli bir kesim oluşturur.

- Bu tip testereyi kullanırken çok az atık (talaş, talaş) oluşur.

- Klasik yöntemle dişler sağa ve sola doğru belli bir sıra ile bükülür.

- Temizleme yöntemi ile dişlerin üçte biri orijinal konumunda kalır. Özellikle sert ağaçları kesmek için tasarlanmış cihazlar için idealdir.

- Dalgalı kablolama ile her dişe ayrı bir bükülme miktarı verilir. Bu durumda, web profili bir dalga şeklini alır. Bu yöntem en zor olanıdır.

- Ameliyat ihtiyacı görsel olarak belirlenir. Aynı zamanda dişlerin durumuna ve kesi duvarlarının kalitesine (örneğin artan pürüzlülüklerine) dikkat edilmelidir.

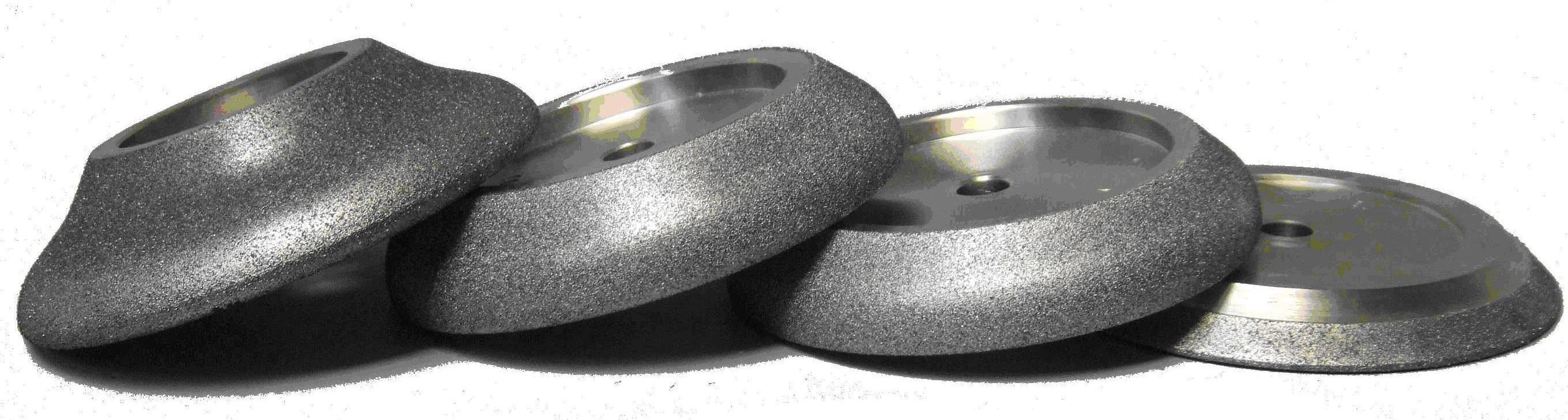

- Bant aletinin noktası için daireler, dişlerin sertlik derecesine göre seçilir. Takım çeliği fikstürleri ile çalışmak için korindon diskleri gereklidir. Bimetal testereler borazon veya elmas disklerde bilenir.

- Bant cihazları için zımpara şekli, parametrelerine göre seçilmelidir. Bilinen daireler çanak, profil, tabak şeklinde, düzdür.

- İşlemi gerçekleştirmeden önce testereyi çevirerek gevşetmek ve yaklaşık 10-12 saat bu konumda asılı bırakmak gerekir.

- Dişlerin profili boyunca metalin çıkarılması tekdüze olmalıdır.

- Kalemtıraş üzerindeki aşırı basınç durdurulmalıdır. Tavlamaya yol açabilir.

- Bıçağın profili ve dişlerin yüksekliği değişmeden kalmalıdır.

- Çalışma sırasında sıvı soğutma sağlanmalıdır.

- Dişlerde çapak oluşmamalıdır.

- En yüksek kalitededir, işlem otomatik bir makinede gerçekleştirilir.

- Tam olarak seçilen Elborovy zımpara, tek bir hareketle bitişik dişlerin eşlik eden düzlemleri ile aynı anda diş arası boşluğun tüm yüzeyini geçer.

- Dişlerin uç kısımlarında oluşan açısallıklar tamamen ortadan kaldırılır.

- Bu tür keskinleştirmenin göreceli eksi, farklı profillere sahip tuvaller için uygun sayıda daireye sahip olmanız gereğidir.

Son noktanın uygulanması, bant yapısının hizmet ömrünü uzatacaktır. Bununla birlikte, kendi başınıza bileme yapmak sorunludur - doğru kablolamayı seçmeniz, bıçakların açısını gözlemlemeniz gerekir.

Kullanılmış bir testere satın alırken, bıçak üzerinde onarım kaynaklarının varlığına dikkat etmeniz gerekir. Sık takım arızalarını gösterirler.

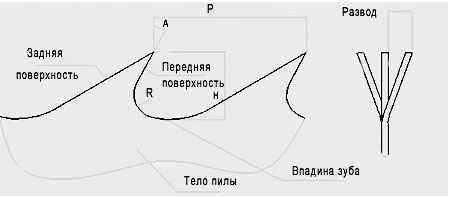

Kesici parçanın formları ve bileme açısı

İlk aşamada şerit testerenin tipi belirlenir. Ana gösterge dişlerin şeklidir. Bu parametreye bağlı olarak, bölme, marangozluk veya kütük kesme amaçlı olarak ayrılırlar. Kablolamanın ilk geometrisi ve açısı üretici tarafından belirlenir. Bileşenleri satın alma aşamasında bu verileri bulmanız önerilir. Makinenin parametrelerini belirlemek için gereklidirler.

Sert ağaçlar için eğim açısı minimumda tutulmalıdır. Bu, iş parçası malzemesi ile metal arasında optimum teması sağlar. Yumuşak çeşitleri işlemeyi planlıyorsanız, işleme hızını artırmak için geniş eğim açısına sahip modelleri kullanabilirsiniz.

Kesici kenarın kendini yenilemesi için belirleyici parametreler şunlardır:

İdeal olarak makine üzerinde iş yapıldıktan sonra bu özellikler değişmeden kalmalıdır. Her model için üretici maksimum sapma değerini belirler. Çalışma sırasında ulaşılırsa, yeni bir model satın almak gerekir.

Bazı kesici takım türlerinde rezonansı ortadan kaldırmak için dişlerde değişken hatve yapılır. Bu, manuel bilemeyi etkilemez, ancak otomatik bileme sırasında parametrelerin dikkatli bir şekilde ayarlanmasını gerektirir.

Şerit testere kablolaması

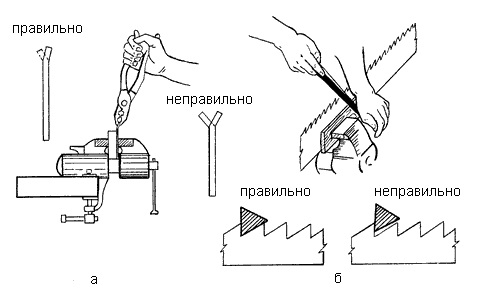

Kesici kenarı şekillendirmeden önce, dişlerin doğru ayarı yapılmalıdır. Tüm çalışma süresi boyunca, sabit yükler nedeniyle yerleri değişebilir. Bu nedenle, önce geometri ayarlanır ve ardından bileme yapılır.

Kablolama, dişlerin ana bıçağın düzlemine göre bükülmesidir. Bu prosedür yalnızca özel bir makinede gerçekleştirilir. Bandın tüm uzunluğu boyunca büyük farklılıklar olması durumunda, ağın erken hasar görmesi veya kırılması mümkündür. Bu nedenle, bundan önce kablolama tipine karar vermelisiniz.

Eğim açısı orijinaline uygun olmalıdır. Aşağıdaki gibi olabilen kablolama tipi de dikkate alınır:

Bükme işlemi sırasında dişin tamamı değil sadece bir kısmı deforme olur. Genellikle sapma, toplam yüksekliğin 2/3'ünde meydana gelir.

Ortalama boşanma değeri 0,3 ila 0,7 mm arasındaki değerlerle sınırlıdır. Bu, ahşap için standart şerit testere modelleri için geçerlidir.

Taşlama taşı tipinin doğru seçimi önemlidir. Şerit testerenin yapıldığı çelik kalitesine uygun olmalıdır. Takım çeliği yapıları için korindon tekerlekler kullanılır. Bimetalik modellerin kesme özelliklerinin iyileştirilmesi isteniyorsa CBN veya elmas taşlar kullanılmalıdır.

Teknik yeteneklere bağlı olarak tam profil işleme veya her bir kesim parçasını ayrı ayrı gerçekleştirmek mümkündür. İlk durumda, ucu testere ile aynı şekle sahip olan bir dirsek dairesine ihtiyacınız olacak. İkinci seçenek için her diş işlenir.

İlk önce bir makineye ihtiyacınız olacak. Diskin dönme hızını düzenleme ve alete göre konumunu değiştirme işlevlerine sahip olmalıdır. Bıçağı özel bir çerçeveye sabitledikten sonra aşağıdaki talimatlara göre bu tür işlemleri gerçekleştirmelisiniz.

Aynı yöntemle diğer tüm dişler güncellenir. Giriş ve çıkış açılarının her yerde aynı olması önemlidir. Aksi takdirde parçalardan birinde geometri farklı olursa performans bozulur.

Çemberin metal ile uzun süreli teması ile, ikincisinin yüzeyindeki sıcaklık keskin bir şekilde yükselebilir. Bu etkiyi ortadan kaldırmak için doğrudan makineden gelen özel soğutma sıvıları kullanılır. Kızdırma bölgesinin oluşmasını önlemek için besleme sürekli olarak gerçekleştirilir. Bu kısımda mekanik dayanım bozulacaktır.

Ufalanmayı önlemek için, ahşabı işlemeden önce ahşabın içindeki metal bileşenlerin varlığı kontrol edilmelidir. Ayrıca, testere için iş parçasının sabitlenmesine ve düzgün beslenmesine özel önem verilir.

ŞERİT TESTERE İÇİN KULLANIM TALİMATLARI

AHŞAP-MİZER ŞERİT TESTERE KULLANMA TALİMATLARI

WOOD-MAIZER testere, yüksek karbonlu çelikten yapılmıştır ve testerenin kesimde maksimum stabilitesini sağlayacak şekilde ısıl işlemden geçirilmiştir, bu nedenle şirketimiz WOOD-MAIZER testerenin kullanılmasını tavsiye etmektedir. pozitif kalite, eşlik eden yan etkilere sahip olamaz. WOODMAIZER testereleri de vardır. Operatörler ve bileyiciler açısından daha katı bir tutum gerektirirler.

1 KADEME DİŞ BIÇAĞI

Bir bıçağın perdesi, bitişik iki dişin üst kısımları arasındaki mesafedir. WOOD-MIZER bıçaklarda 22.0 mm'dir. Dişin hatvesi sabittir ve bileme işlemi sırasında değişmez.

Diş yüksekliği, diş arası boşluğun tabanı ile dişin tepesi arasındaki mesafedir. Diş arası bir girintinin varlığı nedeniyle, testere sırasında bıçağın çalışma alanından talaş çıkarılır. Diş yüksekliği, kesme işlemi sırasında diş arası girintide biriken talaşın uzaklaştırılmasını sağlayacak kadar yeterli olmalıdır.

WOOD-MIZER bıçaklarının dişlerinin yüksekliği her tür testere için idealdir. Bıçağı keskinleştirirken dişin yüksekliği azalır. Gerekli diş yüksekliğini korumak için dişler arasındaki oluğu diş yüksekliği 4,8 mm olana kadar derinleştirmek gerekir. Bu bölümün sonundaki Tablo 1'e bakın.

4,8 mm yüksekliğinde dişlere sahip bıçaklar. her türlü testere için kullanılır. 4,0 mm yüksekliğinde dişlere sahip bıçaklar, çoğunlukla donmuş, sert ağaçları kesmek için kullanılır. 4.3-6.4 mm yüksekliğindeki dişlere sahip bıçaklar çok yumuşak ahşaplarda kullanılabilir.

3 BİLEME AÇISI

Bileme açısı, bileme derecesi ve diş ayarı bıçak performansını etkileyen en önemli faktörlerdir. Tüm bu faktörler, testere kalitesini ve hızarhanenin üretkenliğini etkiler.

Bileme açısı, diş ucunun dikeyden sapma açısıdır. Bir bileme açısının varlığı nedeniyle, diş tahtaya "kancalanır". Diş, bıçağın kendisinin talaşı verimli bir şekilde çıkarabilmesi için ahşaba yeterince derin nüfuz etmelidir. Bileme açısı belirli bir testere besleme hızı için çok büyükse, bu titreşimlere ve sonuç olarak kesim kalitesinde bozulmaya neden olabilir. Küçük bir bileme açısı ile diş ahşaba yeterli derinliğe girmez, bu da kesme sırasında ek yüklere ve kesim kalitesinin bozulmasına neden olabilir.

Bileme açısı, işlenen ahşabın türüne ve makinenin verimliliğine bağlıdır. Kural olarak, bileme açısı ne kadar küçük olursa, testere makinelerinin verimliliği o kadar düşük olur, bölümün sonundaki Tablo 1'e bakın.

4 AÇI

Alın açısı, dişin ucunun bıçağın kendisine göre sapma açısıdır.

Dişin bükülmemiş bir konumu ile uç açısı 90 derecedir. Bıçağı açarken, alın açısı birkaç derece değişir ve 90 dereceden fazla olur.

5 DİŞ TAKIMI

Diş ayarı, bir bıçağın kesme performansını etkileyen önemli bir faktördür.

Diş seti, bıçağın düzlemine göre belirli bir açıda dişin sapmasının doğrusal değeridir. Diş seti ne kadar büyük olursa, kesim o kadar geniş olur ve kesme işlemi sırasında uygulanması gereken çaba o kadar artar.

Tablo 1'e bakın. Tavsiye edilen diş ayarı, 1,1 mm bıçaklar için tipik olarak 0,5 - 0,55 mm'dir. Sert eşikler ve donmuş ahşap ile çalışırken, 1,1 mm'lik bıçaklar için ayar miktarı 0,4 - 0,45 mm aralığında olmalıdır. Yumuşak ahşaplarla çalışırken büyük bir ayar kullanılır (1,1 mm bıçaklar için 0,55 - 0,6 mm).

Dişleri keskinleştirirken ve yüksekliklerini azaltırken setin de azaldığını ve bıçak dişlerinin ayarlanması gerektiğini unutmayın.

WOOD-MIZER testere orijinal olarak neredeyse tüm ana rakiplerinden çok daha sert olacak şekilde tasarlanmıştır, bu nedenle diğer testerelere göre daha düşük bir gerilimde stabilitesini kaybetmez ve gerilim ne kadar düşük olursa bıçakta ve bıçakta o kadar az gerilim oluşur ve , sonuç olarak, testerelerin kırılma olasılığı o kadar az olur.

Hızarda bıçak gerginliğini doğru ayarlamak için aşağıdakileri yapın:

Mümkün olan en düşük gerilimde (150 - 170 atm.) kesim yapmak gereklidir. Bu testerenin ömrünü uzatacaktır.

Testereler için fazla ödeme yapmadan yüksek kaliteli kereste elde etmek için bir dizi basit gereksinimi yerine getirmeniz gerekir:

a) Kasnaklardaki kayışların durumunu izlemek gereklidir, iki kayış bir testereden daha ucuza mal olur, bu nedenle onları biraz daha sık değiştirebilir ve testerelerde kesinlikle kıyaslanamaz paradan tasarruf edebilirsiniz. Testere bıçağının metalden geçmesi kesinlikle kabul edilemez, bu olursa testere bir saat bile durmayacaktır.

b) Testere bıçağını kasnaklara doğru hizalamak önemlidir: dişin kökünden makaranın kenarına olan mesafe makinenin tipine göre değişebilir.

c) Kılavuz makaraları doğru şekilde hizalayın:

d) Testere döndürülürken dişin şekli numune ile birebir aynı olmalıdır.

e) Web düzeni, web olarak yapılan işe uygun olmalıdır,

30 cm çapında bir kütüğü güvenle kesmek aynı başarı ile kesmeyecektir

60 cm çapında bir kütük, çünkü kesimden çıkarılan talaş hacmi yaklaşık iki kat daha büyüktür.

F) Doğru testere bıçağı yağını seçin. Optimum yağlayıcı, %50 dizel yakıt ve %50 motorlu testere lastiği yağı karışımıdır (-15°C'nin altındaki sıcaklıklarda kesme için). Bu karışım testereye ince bir tabaka halinde püskürtülerek uygulanmalıdır. Yağlama fazla olmamalı, bir süreliğine bir sprey yeterlidir. Yağlamayı uyguladıktan sonra kaybolan sesin geri gelmesiyle daha fazla yağlama zamanının geldiğini kolayca fark edeceksiniz. Yağlayıcıyı testerenin her iki tarafına gelecek şekilde uygulayın. Yağlayıcı kullanımı ayrıca talaştan ve üzerlerine düşen sudan "çiçek açan" tahtaların sayısını azaltmanıza da izin verecektir.

G) KESMEYİ DURDURDUĞUNUZDA TESTEREYİ BIRAKIN

Kesme işlemi sırasında testere bıçakları ISINIR ve sonuç olarak uzunlukları uzar. Bıçaklar soğudukça orijinal boyutlarına geri dönme eğilimi gösterirler ve bu süreçte bıçakta aşırı gerilim oluşur. Ayrıca iki kasnağın şeklinin hafızası testerede kalır, bu da testerenin ömrünü uzatmaz.

Ayrıca. kasnaklardaki kayışlar buruşuk çıkıyor, bu da onları önce yuvarlak değil ve testereye ek titreşim katıyor ve ikincisi, kayış üzerindeki "tümsek" i sıkıştırarak testerenin kasnaklar üzerinde ortalanmasını sağlıyor .

TESTERENİZİN DOĞRU AYARLANMIŞ OLDUĞUNU NASIL ANLARIZ?

Testere bıçağı ile kestiği ağaç arasında %65-70 talaş ve %30-35 hava karışımı olduğunda boşanma optimal kabul edilebilir. Testerenin doğru ayarlandığının dışa vurumu talaşın yaklaşık %80-85'ini kesimden dışarı atmasıdır.

Testere ayarının yetersiz olduğu durumlarda, levha yüzeyinde yoğun preslenmiş sıcak talaş kalması durumunda, bir testere için bundan daha kötüsü düşünülemez. Talaş sıcak olmalı, sıcak veya soğuk olmamalıdır.

Çok uzağa ayarlanmış bir testere muhtemelen sarsıntılı kesecek ve çok uzağa ayarlanmamış bir testere dalgalanacaktır.

30 cm çapında kütükleri iyi bir hızda kesiyorsanız ve talaş dokunulamayacak kadar sıcaksa, aynı ayarda 60 cm çapında bir kütük kesmeye çalışmamalısınız çünkü çıkarmak zorunda kalacaksınız. kesimden iki kat daha fazla talaş çıkarır, bu da ayarı artırmanız gerektiği anlamına gelir (yaklaşık %20).

Sonuç: kütükler kesilmeden önce kalınlıklarına göre sıralanmalıdır.

Diğer çok önemli bir nokta: dişin sadece üst üçte biri ayrılmalı, dişi kökün altından ayırmayın, sadece dişin en tepesindeki keskin köşe testereleme işlemine dahil edilmelidir.

Unutmayın, kestiğiniz ağaç ne kadar yumuşaksa, boşanma o kadar büyük olmalıdır.

Testere, minimum metal kaldırma ile (gerekirse birkaç kez) ters çevrilmiş durumda 4-5 saat serbest sarkmadan sonra bilemeli ve ardından çapakları almalı ve yeniden dikmelidir.Ana kural: en iyi boşanma deneysel olarak sizin tarafınızdan elde edilir; hesaplayın.

Bileme cihazınızın üzerindeki indikatörün ince bir cihaz olduğunu unutmayınız. Sıfırlamak için hiçbir maliyeti yoktur. Son derece yoğun bir modda çalışır, kendiniz karar verin: testerenizin yaklaşık 220 dişi vardır. Testereyi 15 kere bileylersin, meğer testerenin ömrü için; gösterge en az 3,5-4 bin kez ayarlandığında çalışır (genellikle dişi birkaç adımda ayarlamanız gerekir). Bu örnek size bunu hatırlatmak için verilmiştir. göstergenin zamanla eskidiğini ve kurulumunu daha sık kontrol edin .

Kesim kalitesinin büyük ölçüde testerenizin dişlerinin şekline bağlı olduğu defalarca kanıtlanmıştır. Dişin şekli geliştirildi ve doğrulandı

yıl ve bu deneylerin tekrar yapılması tavsiye edilmez. Bu nedenle, testereden bir numune (30 santimetre) almanız ve testereyi her bilediğinizde dişin şeklini kontrol etmeniz önerilir.

OLASI KESME SORUNLARI NASIL ÇÖZÜLÜR

1. Kütüğe girerken testere yukarı fırlar ve tahtayı kaldırdığınızda kılıç gibi kıvrılır. Bunun nedeni büyük olasılıkla dişi bileme açısının çok büyük olması ve setin yeterli olmamasıdır. Dişi bileme açısını birkaç derece azaltmaya çalışın ve boşluğu 2-3 binde bir artırın; yan tarafa

2. Kütüğe girerken, testere zıplar ve kütüğün neredeyse sonuna kadar keser ve ardından düşer. Bu fenomene "sıkma" veya "sıkma" denir, yani testere sıkılır derler. Bu büyük olasılıkla dişi keskinleştirme açısının çok büyük olmasından kaynaklanır. Bileme açısını birkaç derece düşürmeyi deneyin.

3. Testere aşağı dalıyor ve hemen ardından kesiyor. Bunun birkaç nedeni olabilir, örneğin testerenin körelmiş olması gibi, ancak, büyük olasılıkla, bu olgunun nedeni, testerenin yetersiz bileme açısıdır ve bu da kalemtıraşın şu gerçeğinden kaynaklanabilir: taşı zamanında doldurmayın, bıçağı dikkatlice inceleyin, dişin şekli sizin için ideal görünüyorsa, dişi bileme açısını birkaç derece artırmalısınız.

4. Testere aşağı "dalar" ve tahtayı çıkardığınızda bir kılıç gibi kıvrılır. Bunun nedeni büyük olasılıkla yetersiz bileme açısı ve aynı zamanda yetersiz kablolamadır. Tuvale dikkatlice bakın, dişin şekli size ideal görünüyorsa bileme açısını birkaç derece artırmalı ve her tarafta 2-3 binde bir artırmalısınız.

5. Kesim dalgalar halinde gelir. Testere keskinse, bunun nedeni çok az ayardır, göstergede seti her bir tarafta 0,006-0,008 inç artırın.

6. Tahta üzerinde çok fazla talaş var ve dokunulduğunda gevşemiş gibi geliyor. Bunun nedeni büyük olasılıkla çok fazla kurulumdur ve yakından bakarsanız tahta boyunca "diş izleri" olarak adlandırılan karakteristik çizikler görürsünüz. Muhtemelen zaten tahmin ettiğiniz gibi, testerenin yayılmasını biraz azaltmalısınız.

7. Talaş, testere bıçağı üzerinde "yuvarlanır". Bunun nedeni, testerenin yeterince seyreltilmemesi ve kesimde yeterli hava kalmaması, testere bıçağının talaşa sürtünmesi, ısınması ve ağaç tozunun testere üzerinde pişmesidir. Göstergenin her tarafında seti 0,005" artırın.

8. Talaşlar dişin üst yüzeyinde "yuvarlanır" ancak bu, testerenin yüzeyinde olmaz. Bunun nedeni, düşük bileme kalitesi (çok fazla besleme veya çok fazla metal kaldırma ve sonuç olarak diş boşluğunda düşük yüzey kalitesi) veya dişin çok yüksek bileme açısı veya bıçağın devam etmesi gerçeğidir. zaten sıkıcı hale geldikten sonra gördüm.

9. Tahtadaki talaş sıkıştırılmış ve dokunulamayacak kadar sıcak. Set yeterli değil, seti göstergede her tarafta 0,003 inç artırmalısınız. Bileme açısını azaltın.

HATASIZ TESTERE İLE KESMENİN EN HIZLI YIRTICAĞINIZI UNUTMAYIN

10. Testere arkadan çatlamış. Bunun nedeni, avaraların arka dayanaklarının bıçağın arkasından çok uzakta olmasıdır. Bıçağın arkasından kılavuz makaranın dayanağına kadar olan mesafe, makinenin tipine bağlı olarak arka tarafta belirtilen değeri aşmamalıdır.

11. Diş boşluğunda yeni, hiç bilenmemiş testere çatlakları. Bu genellikle bıçağın yapmaya çalıştığı iş için yeterince inceltilmemiş olmasından kaynaklanır (temel kesme kurallarının 4. maddesine bakın) veya köreldikten sonra bıçağı kesmeye devam etmekten kaynaklanır veya daha sonra olmuş olabilir. kütük kumda yeterince "yuvarlanmışsa" ilk kesim.

12. Yeniden bileme işleminden sonra bıçak, diş boşluklarında çatlaklarla kaplanır. Yeniden bileme sırasında, bir seferde çok fazla metal çıkarıldı ve bu da diş yüzeyinin yeniden taşlanmasına neden oldu. Veya bu, dişin geometrisindeki bir değişiklikten kaynaklanmaktadır. Dişin geometrisini, asla yeniden bilenmemiş testereye bir bıçak parçası takarak elde edilen geometriyle karşılaştırın.

Ahşap için şerit testere bileme: profil, dişler ve bileme açısı. Takım düzeni ve bileme yöntemleri

Şerit testereler, çeşitli sertlik seviyelerindeki ahşap dahil olmak üzere çeşitli malzemeleri kesmek için tasarlanmıştır. Çalışan kısmı, dişli kapalı bir çelik banttır.

Özel atölyelerde şerit testere bileme fiyatı nispeten düşüktür. Ancak çoğu zaman sipariş yürütmenin hızı ve kalitesi pek cesaret verici değildir. Buna dayanarak, iş kendi başınıza yapılabilir.

Şerit testerelerin periyodik olarak bilemesi gerekir.

Şerit testerelerin tasarım özellikleri

Not!

Makinenin her zaman stabil ve verimli çalışabilmesi için bakımına azami sorumlulukla yaklaşılmalıdır.

Ahşap şerit testerelerin bilenmesi ve kablolanması zamanında ve yetkin bir şekilde yapılmalıdır.

Profil, dişler ve bileme açısı

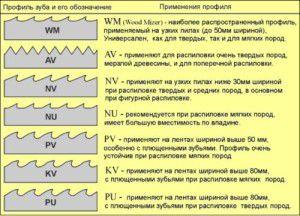

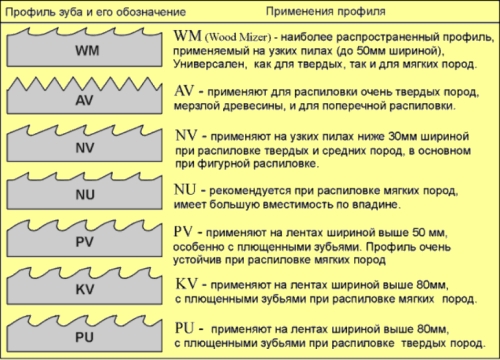

Diş profillerinin uluslararası sınıflandırması.

Bant cihazları, kesilen malzemelerin tipine ve özelliklerine bağlı olarak farklı diş geometrisine sahiptir. Ahşap için alet marangozluk ve bölme olabilir. Kereste, kütük kesmek için tasarlanmış üçüncü bir tip vardır. Tüm bu alt türlerin kendi parametreleri ve diş şekli vardır.

Ahşap için şerit testerelerin bileme açısı, üretici tarafından birkaç noktaya göre seçilir. Ana olan, malzeme ne kadar sertse, eğim açısının o kadar küçük olması gerektiğidir. Aşağıda testerelerin ana parametrelerini içeren bir tablo bulunmaktadır.

Cihazı çalışmaya hazırlama

Takımın sürekli kullanımı sırasında kesici kenar kalitesinin düşmesi kaçınılmazdır. Körleşir ve damızlık dişlerinin genişliği azalır. Buna dayanarak, bir testerenin ahşap için bilenmesi ve kablolaması, bir şerit testerenin bakımının gerekli bileşenleridir.

Dişlerin ayarının keskinleştirilmeden önce yapılması gerektiğine ve bunun tersi olmadığına dikkat edilmelidir.

Araç düzeni

Bir kesme makinesinin kullanımı.

Kablolama, dişlerin yanlara doğru bükülme işlemidir. Bu işlem, testere bıçağının iş parçasına sıkışmaması ve çalışma sırasındaki sürtünmeyi azaltması için gereklidir.

3 ana üreme türü vardır.

Not!

Kablolama yaparken, karanfilin tamamını bükmemelisiniz, üstten yalnızca üçte birini veya üçte ikisini bükmelisiniz.

İmalat şirketlerine, bükme aralığı 0,3-0,7 mm aralığında olacak şekilde işlemi gerçekleştirmeleri tavsiye edilir.

İş, özel bir yetiştirme aracı yardımıyla yapılır.

Testere bileme

Farklı şekillerde dirsek daireleri.

Ahşap veya şerit aletler için bir testere bıçağını bilemeden önce, demirbaşların hasar gördüğü (kırılma dahil) olayların %80'inden fazlasının çalışma standartlarına uyulmamasından kaynaklandığını unutmayın.

Manuel alet bakımı.

Bir ağaçta testereyi bileme şeması aşağıdaki hükümleri dikkate almalıdır.

Dikkat etmek!

Ahşapta şerit testerelerin bileylenmesi için teorik talimat, bunun dişlerin ön tarafında veya hem arkada hem de önde yapılması gerektiğini bildirir.

Gerçek hayatta, çoğu uzman ve amatör zanaatkar, ameliyatı yalnızca arka tarafta gerçekleştirir, çünkü. daha uygun.

Bileme yöntemleri

Fotoğraf, otomatik tam profil keskinleştirmeyi göstermektedir.

Aleti, özel bileme cihazları (örneğin, farklı malzeme ve şekle sahip dairelere sahip makineler) kullanarak veya manuel olarak çalışmaya hazırlayabilirsiniz. Bir ağaçta testereyi düzgün bir şekilde bilemeden önce, bu işlem için temel yöntemleri öğrenmelisiniz.

İlk yol, tam profil bilemedir.

Keskin alet.

İkinci yöntem ise dişlerin kenarlarını keskinleştirmektir.

Bunu hem manuel olarak hem de profesyonel bir makine kullanarak yapabilirsiniz.

- Makineyi seçtikten sonra, kullanılan daireye karar vermek gerekir. Genellikle düzdür. Özel bileme cihazlarına yalnızca yapılacak çok fazla iş olduğunda başvurulmalıdır.

- Ev koşullarında, bileme en iyi şekilde kendi ellerinizle - sıradan mekanik zımpara veya bir oymacı yardımıyla yapılır. İşlemi gerçekleştirirken kişisel korumayı unutmayın ve eldiven, maske veya özel gözlük kullanın.

- Siz ve komşularınızda bir oymacı, makine aleti, zımpara olmadığında, şerit testereyi geleneksel halk yöntemini kullanarak - bir iğne törpüsü kullanarak keskinleştirebilirsiniz.

- Fikstür bilemek için bir makine kullanılıyorsa, işleme başlamadan önce tekerleğin testereye göre doğru konumda olup olmadığı kontrol edilmelidir.

- Sinüslerden böyle bir çelik tabakasının çıkarılması gerekir, böylece tüm mikroskobik çatlakların giderilmesi garanti edilir.

- Testere, üretici tarafından izin verilen süreden daha uzun süre bakım yapılmadan kullanılmışsa bileme başına çıkarılan metal miktarı artırılmalıdır.

- İşlemin sonuçlarını kontrol etmek için daima yeni bir ürünü referans olarak kullanın.

- Dişlerin şekli, uzmanlar tarafından geliştirilen ve doğrulanan bir özelliktir. Bunu değiştirerek, iş parçalarını etkili bir şekilde işleyemeyeceksiniz. Buna dayanarak, dişlerin şekli ve bıçağın profili orijinal, fabrikada kalacak şekilde bileme yapılmalıdır.

- Tüm çalıştırma ve bakım kurallarına tabi olarak, bant aleti, genişliği orijinal değerinin yüzde 65'ine kadar aşınana kadar size sadakatle hizmet edecektir.

- Testere dişlerinin yanmış sinüsleri. Bu, bir taşlama diski ile çalışırken aşırı güç uygulanmasından kaynaklanır. Bu kusur, dişlerin çok çabuk donuklaşmasına neden olur.

- İdeal olmayan diş açısı ve sinüslerin düzensiz, açısal şekli.

- taşlama makinesinin eksantrikinin yıkılması;

- makine kafasının eğim açısı yanlış ayarlanmış.

- taşlama diskinin okuma yazma bilmeden seçilmiş profili.

Bir oymacı ile çalışmak.

Yanlış çalışmanın sonucu - aletin dişleri yanmış.

Not!

İşleme sırasında oluşan çapakları gidermeye özel bir ihtiyaç olmadığı konusunda amatör zanaatkarlar arasında yaygın bir görüş vardır.

Temelde yanlıştır, bu nedenle tuvalde mikroskobik çatlaklar oluşabilir.

İşin tamamlanmasından sonra, bant cihazı derhal odun özü, talaş ve reçineden temizlenmelidir. Bakıma başlamadan önce alet dikkatlice incelenmelidir, aksi takdirde daireyi tıkarsınız. Bu, bileme verimliliğinde önemli bir düşüşe yol açacaktır.

Yaygın hatalar

Bu bileme sonucu birkaç hata nedeniyle mümkündür:

Bir ağaç testeresini doğru şekilde bilemeden önce, nasıl yapıldığını öğrenmelisiniz. Birkaç hizmet yöntemi vardır. Testere tipine, profiline, dişlerin şekline bağlıdırlar. Bu makaledeki video, konusu hakkında sizi bilgilendirmeye devam ediyor.

- Bir LLC örneğinin genel müdürünün atanmasına ilişkin emir Genel müdür, LLC'deki tek yürütme organı rolünü yerine getirir. Şirketin kurucularındandır veya dışarıdan davetlidir. Kanun, bu konudaki kararı şirket katılımcılarının takdirine bırakmaktadır. Ama ayrıntılı olarak düzenler […] Rusya Federasyonu'nun yasal çerçevesi Kaybolma türleri ve koşulları hakkında ücretsiz danışma Federal mevzuatı.Önemli kağıtların kaybolması, çalınması, hasar görmesi durumunda, uygun bir açıklama yazmak ve […]

- Bir muhasebeci için çevrimiçi dergi Çocuk faydaları 1 Mayıs 2018'den itibaren: yeni boyutlar Değeri, bir önceki yılın 2. çeyreği için asgari geçim miktarına eşit olacaktır, yani. 11.163 ruble Bir öncekine kıyasla […]