Żywotność piły taśmowej do drewna zależy bezpośrednio od jakości jej ostrzenia. Można to zrobić zarówno samodzielnie, jak i korzystając z usług wyspecjalizowanych firm. W pierwszym przypadku konieczne jest szczegółowe zapoznanie się z technologią i szeregiem funkcji.

Projekt piły taśmowej

Piła taśmowa należy do kategorii narzędzi skrawających i jest integralną częścią specjalistycznego sprzętu do obróbki drewna. Jest to zamknięta taśma, na której zewnętrznej krawędzi znajdują się zęby.

Do produkcji stosuje się specjalne gatunki stali - 9HF, B2F lub C75. Podczas procesu produkcyjnego zęby są traktowane prądami o wysokiej częstotliwości. Zwiększa to ich twardość. To właśnie ten fakt wpływa na separację krawędzi skrawających i łatwość konserwacji. Często do produkcji używa się kilku rodzajów stali. Pas główny wykonany jest ze sprężyny, a część tnąca ze stali z dużą zawartością wolframu lub kobaltu.

Cechy zastosowania pił taśmowych do drewna:

- wymagania dotyczące drewna. Im jest twardszy, tym szybciej ostrze stępi się;

- warunki instalacji. Należy obserwować wskaźnik napięcia. Jeśli jest mniejsza niż wymagana, wystąpi zwiotczenie. Przy silnym napięciu wzrośnie prawdopodobieństwo pęknięcia wstęgi;

- okresowe ostrzenie. Będzie to wymagało specjalnej maszyny.

Realizacja ostatniego punktu zwiększy żywotność konstrukcji taśmy. Jednak samodzielne ostrzenie jest problematyczne - musisz wybrać odpowiednie okablowanie, obserwować kąt ostrzy.

Kupując używaną piłę, należy zwrócić uwagę na obecność spoin naprawczych na ostrzu. Wskazują na częste awarie narzędzi.

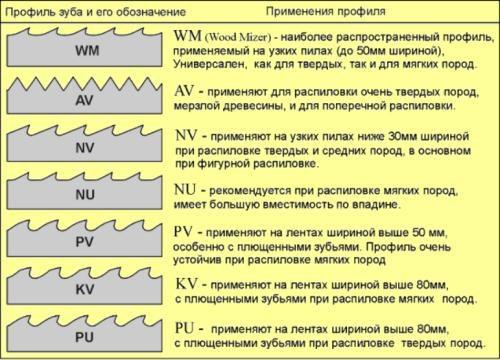

Formy części tnącej i kąta ostrzenia

W pierwszym etapie określany jest typ piły taśmowej. Głównym wskaźnikiem jest kształt zębów. W zależności od tego parametru dzieli się je na dzielone, stolarskie lub przeznaczone do piłowania kłód. Początkowa geometria i kąt okablowania są określane przez producenta. Zaleca się zapoznawanie się z tymi danymi na etapie zakupu podzespołów. Są one potrzebne do określenia parametrów maszyny.

W przypadku twardego drewna kąt natarcia powinien być ograniczony do minimum. Zapewnia to optymalny kontakt materiału obrabianego z metalem. Jeśli planujesz przetwarzać miękkie odmiany, możesz użyć modeli o dużym kącie natarcia, aby zwiększyć prędkość przetwarzania.

Parametrami definiującymi samoodnawianie się krawędzi skrawającej są:

- podziałka zębów. Jest to odległość między elementami tnącymi konstrukcji. Typowe wartości to 19, 22 i 25 mm;

- wysokość zęba. Wartość od podstawy do góry;

- narożnik. Główna wartość, którą musisz znać, aby utworzyć płaszczyznę cięcia. W przypadku modeli stolarskich jest to 35°. W piłach dzielących kąt wynosi od 18° do 22°. W konstrukcjach do obróbki drewna - 10 ° -15 °;

- rozwód. Określa odchylenie zęba od ogólnej płaszczyzny ostrza.

Idealnie, po zakończeniu pracy na maszynie, te cechy powinny pozostać niezmienione. Dla każdego modelu producent określa maksymalną wartość odchylenia. Jeśli zostanie osiągnięty podczas pracy, konieczny jest zakup nowego modelu.

W celu wyeliminowania rezonansu w niektórych typach narzędzi skrawających wykonuje się zmienną podziałkę zębów. Nie wpływa to na ręczne ostrzenie, ale wymaga starannego ustawienia parametrów podczas automatycznego ostrzenia.

Okablowanie piły taśmowej

Przed uformowaniem krawędzi tnącej należy wykonać prawidłowe ustawienie zębów. W całym okresie eksploatacji, ze względu na stałe obciążenia, ich lokalizacja może ulec zmianie. Dlatego najpierw dopasowuje się geometrię, a następnie ostrzenie.

Okablowanie to wygięcie zębów względem płaszczyzny głównego ostrza. Ta procedura jest wykonywana tylko na specjalnej maszynie. W przypadku dużych rozbieżności na całej długości taśmy możliwe jest przedwczesne uszkodzenie lub zerwanie wstęgi. Dlatego wcześniej powinieneś zdecydować o rodzaju okablowania.

Kąt nachylenia musi odpowiadać oryginałowi. Uwzględniany jest również rodzaj okablowania, który może wyglądać następująco:

- klasyczny. Naprzemienne zginanie zębów względem ostrza w prawą i lewą stronę;

- czyszczenie. Pierwszy i drugi ząb odchylają się w prawo i w lewo, podczas gdy trzeci pozostaje niezmieniony. Ta technika jest stosowana w przypadku pił przeznaczonych do obróbki twardych skał;

- falisty. Kąt okablowania dla każdego zęba jest indywidualny. W efekcie tworzą krawędź tnącą przypominającą falę. Najtrudniejszy rodzaj okablowania.

Podczas zginania nie cały ząb ulega deformacji, a tylko jego część. Często odchylenie występuje w 2/3 całkowitej wysokości.

Średnia wartość rozwarcia ogranicza się do wartości od 0,3 do 0,7 mm. Dotyczy to standardowych modeli pił taśmowych do drewna.

Ważny jest właściwy dobór rodzaju ściernicy. Musi odpowiadać gatunku stali, z której wykonana jest piła taśmowa. Koła korundowe stosowane są do konstrukcji ze stali narzędziowej. Jeżeli wymagana jest poprawa właściwości skrawnych modeli bimetalicznych, należy zastosować ściernice CBN lub diamentowe.

W zależności od możliwości technicznych istnieje możliwość wykonania obróbki pełnoprofilowej lub każdej części tnącej z osobna. W pierwszym przypadku będziesz potrzebować koła łokciowego, którego koniec ma taki sam kształt jak piła. W przypadku drugiej opcji każdy ząb jest przetwarzany.

Najpierw będziesz potrzebować maszyny. Musi posiadać funkcje regulacji prędkości obrotowej tarczy oraz zmiany jej położenia względem narzędzia. Po zamocowaniu ostrza w specjalnej oprawie należy wykonać takie czynności zgodnie z poniższą instrukcją.

- Emeryt spada. W tym momencie obrabiana jest przednia krawędź z krawędzią tnącą.

- Powstanie wycięcia w zagłębieniu. Odbywa się to bez opuszczania płótna. Ten etap pozwala na usunięcie mikropęknięć i nierówności. Ważnym punktem jest zmniejszenie napięcia powierzchniowego, które jest główną przyczyną deformacji wstęgi.

- Koło przesuwa się w górę. Tylna strona zęba i jego krawędź tnąca są obrabiane.

W ten sam sposób aktualizowane są wszystkie pozostałe zęby. Ważne jest, aby kąty wejścia i wyjścia były wszędzie takie same. W przeciwnym razie, jeśli geometria różni się w jednej z części, wydajność ulegnie pogorszeniu.

Przy dłuższym kontakcie koła z metalem temperatura na powierzchni tego ostatniego może gwałtownie wzrosnąć. Aby wyeliminować ten efekt, stosuje się specjalne chłodziwa, które pochodzą bezpośrednio z maszyny. Karmienie odbywa się w sposób ciągły, aby uniknąć tworzenia się strefy jarzenia. W tej części wytrzymałość mechaniczna ulegnie pogorszeniu.

Aby uniknąć odprysków, przed obróbką drewna należy sprawdzić obecność elementów metalowych w drewnie. Szczególną uwagę zwraca się również na mocowanie i równomierne podawanie przedmiotu obrabianego do piłowania.