Kilang papan jalur ialah unit padat, komponen utamanya ialah gergaji jalur. Menggergaji kayu pada kilang papan, sebagai peraturan, digunakan dalam industri kerja kayu atau pembaikan dan pembinaan.

Kelebihan dan kekurangan

Hari ini, kilang papan jalur mendatar adalah salah satu peranti kerja kayu yang paling menjanjikan untuk menggergaji kayu bulat. Kelebihan mereka adalah seperti berikut:

- ekonomi beroperasi;

- penggunaan tenaga minimum;

- kebolehgerakan yang sangat baik;

- hasil bahan yang baik (kira-kira 70%);

- kemungkinan pemotongan persendirian setiap log.

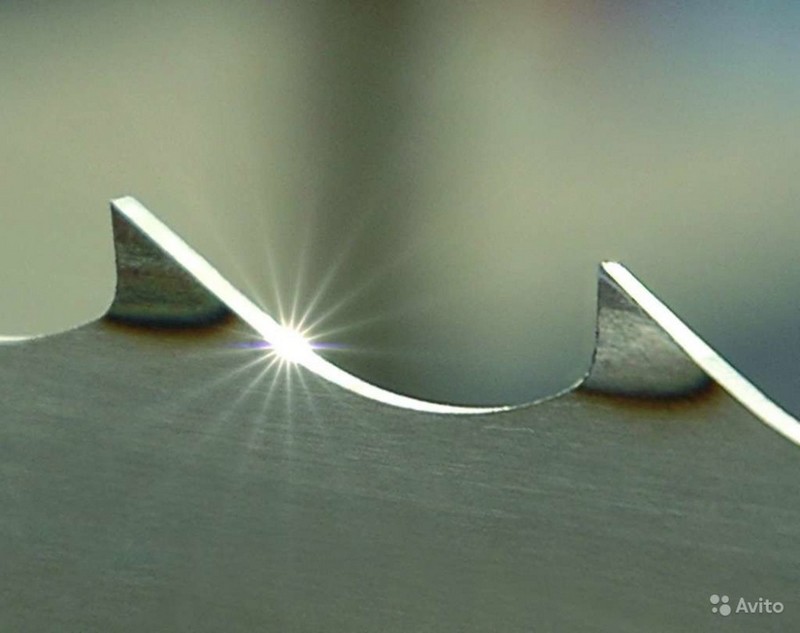

Di antara kekurangan, seseorang boleh mengenal pasti titik-titik seperti ketepatan rendah potongan jejari, daya pemprosesan yang rendah, serta penampilan "gelombang" akibat peningkatan resin dan pelepasan sejumlah besar kelembapan dari pokok konifer yang baru digergaji. . Untuk menghilangkan resin yang melekat pada tepi pemotong gergaji elektrik dan pada komponen bergerak kilang papan, pelinciran intensif dengan penyelesaian khas dan penukaran pembersih tetap membantu.

Walau bagaimanapun, di sebalik segala kekurangan ini, penggunaan kilang papan dalam perniagaan kecil dan sederhana dari segi kerja kayu sangat popular. Kebolehterimaan mereka untuk harga dan penerimaan daripada kilang papan jalur secara purata 20-25% lebih banyak kayu komersial, tidak seperti madu menggergaji tradisional, menjadikan kilang papan tersebut sangat kompetitif dan amat menguntungkan apabila menggergaji balak dalam perniagaan kecil persendirian.

Jenis-jenis kayu balak

Bagaimana untuk memotong kayu balak dengan betul untuk mendapatkan hasil kayu yang dioptimumkan? Anda perlu memilih corak pemotongan yang betul. Tindakan ini disebabkan oleh pelbagai faktor: jenis kayu, isipadu kayu balak, sistem agregat dan gred kayu yang perlu dihasilkan. Di samping itu, ia harus diambil kira bagaimana kayu itu akan dipotong pada masa akan datang.

Dalam praktiknya, 3 skema berikut untuk menggergaji klasik kayu di kilang papan diketahui:

- Menggergaji kayu balak dalam bulatan. Konfigurasi menggergaji ini bermanfaat untuk kayu balak berkualiti sederhana hingga tinggi. Mula-mula, pemotongan dibuat, kemudian kayu balak dibalikkan ke tepi baru, kemudian digergaji semula, dan dibalikkan lagi, dan seterusnya sehingga paling baik 5 pusingan berlaku.

- Menggergaji asas kayu balak (atau menggergaji biasa). Adalah rasional untuk menggunakan skema yang sama untuk kayu gred rendah. Kayu yang terhasil akan lebih terdedah kepada meleding semasa pengeringan, tidak seperti skema pertama, dan juga akan keluar lebih berat dan kering dengan lebih banyak sisa, kerana setiap elemen kemudiannya masih perlu digergaji di bahagian tepi. Dalam model menggergaji ini, kayu balak digergaji sehingga bahagian tengahnya terbuka. Kemudian ia bertukar 180º dan selesai hingga akhir.

- Menggergaji kayu. Gabungan menggergaji ini biasanya digunakan apabila bekerja dengan kayu sederhana hingga besar. Dalam kes ini, kayu balak boleh berkualiti sederhana atau rendah dan digergaji dengan cara yang sama seperti semasa menggergaji dalam bulatan. Walau bagaimanapun, bahagian teras kayu balak dengan dimensi 18x23 cm atau 25x25 cm tidak digergaji. Bar sedemikian sama ada dijual seperti sedia ada, atau diproses pada unit lain dalam arah teknologi.

Apabila menggunakan satu atau model lain untuk menggergaji balak, produktiviti kilang papan meningkat dan masa dan usaha dijimatkan pada pengeluaran produk pelbagai kualiti. (Gamb. 1 Menggergaji kayu balak di kilang papan)

Menggergaji kayu balak pada kilang papan boleh menjadi produktif dan mudah, bergantung pada cara anda mendekati proses ini.

Dengan merancang usaha dan masa yang lebih awal, adalah mungkin untuk memotong balak dengan produktiviti yang lebih tinggi. Anda boleh membuat proses ini seefisien mungkin dengan mengikuti garis panduan ini:

- Apabila menggergaji kayu balak, disyorkan untuk menggunakan hanya gergaji tajam. Penunjuk bahawa gergaji telah menjadi kusam adalah kerap ditariknya semasa pemotongan, kerana bilah yang kusam menjadi panas dan mengembang, iaitu kehilangan ketegangan. Oleh itu, gergaji mula berjalan, tersangkut di dalam kayu balak, dan menimbulkan masalah untuk menariknya kembali. Gergaji pengganti dalam masa akan membantu mengelakkan situasi sedemikian.

- Elakkan rehat. Pemeriksaan harian dan pelinciran kilang papan tidak mengambil banyak masa berbanding kos yang akan digunakan untuk menggantikan galas pada roda tenaga, serta kos alat ganti itu sendiri.

- Sediakan balak untuk dipotong terlebih dahulu. Sebelum anda mula menggergaji pokok, mereka perlu dicuci dari kotoran, menggunakan pengesan logam, keluarkan kemungkinan paku yang didorong ke dalamnya yang boleh kekal di dalam balak selepas tanda-tanda dikeluarkan daripadanya. Sebelum menggergaji kayu balak, prosedur untuk memotong simpulan dan menonjolkan nod di atasnya dengan gergaji akan membantu menjimatkan masa, dan anda juga perlu memotong hujung pokok gergaji terlebih dahulu supaya ia sesuai sedekat mungkin dengan diameter log.

- Semasa pemotongan kayu, perlu segera menghasilkan tepinya. Ia adalah perlu untuk memotong tepi serta-merta selepas menggergaji log menjadi rasuk terus pada kilang papan jalur: pertama di satu sisi, dan kemudian di sisi yang lain, dan seterusnya sehingga papan terakhir, sehingga keseluruhan proses menggergaji dan memproses gergaji. log selesai.

Menggergaji kayu pada kilang papan tidak begitu pantas, kerana ia terutamanya peralatan elektromekanikal, dan ia cenderung menjadi terlalu panas, dan mengerjakannya di tepi tidak akan membawa kepada apa-apa yang baik. Ia adalah perlu untuk memberi rehat kepada peralatan dan tidak tergesa-gesa - biarkan semuanya berjalan sebagaimana mestinya. Akibatnya, pengalaman yang tidak perlu akan dikurangkan, dan produktiviti hanya akan meningkat daripada ini.

Lebih banyak artikel mengenai topik ini: